Em sua essência, um forno tubular é um dispositivo de aquecimento de alta temperatura construído em torno de um tubo cilíndrico. Elementos de aquecimento circundam este tubo central, permitindo-lhe atingir temperaturas altamente uniformes para processar amostras colocadas no interior. O seu design torna-o ideal para aplicações que requerem não só calor preciso, mas também um controlo rigoroso do ambiente atmosférico.

O valor essencial de um forno tubular não é apenas a sua capacidade de aquecer, mas a sua capacidade de criar um microambiente isolado e precisamente controlado. Isto torna-o indispensável para a síntese de materiais e processos térmicos onde a uniformidade da temperatura e a pureza da atmosfera são críticas para o sucesso.

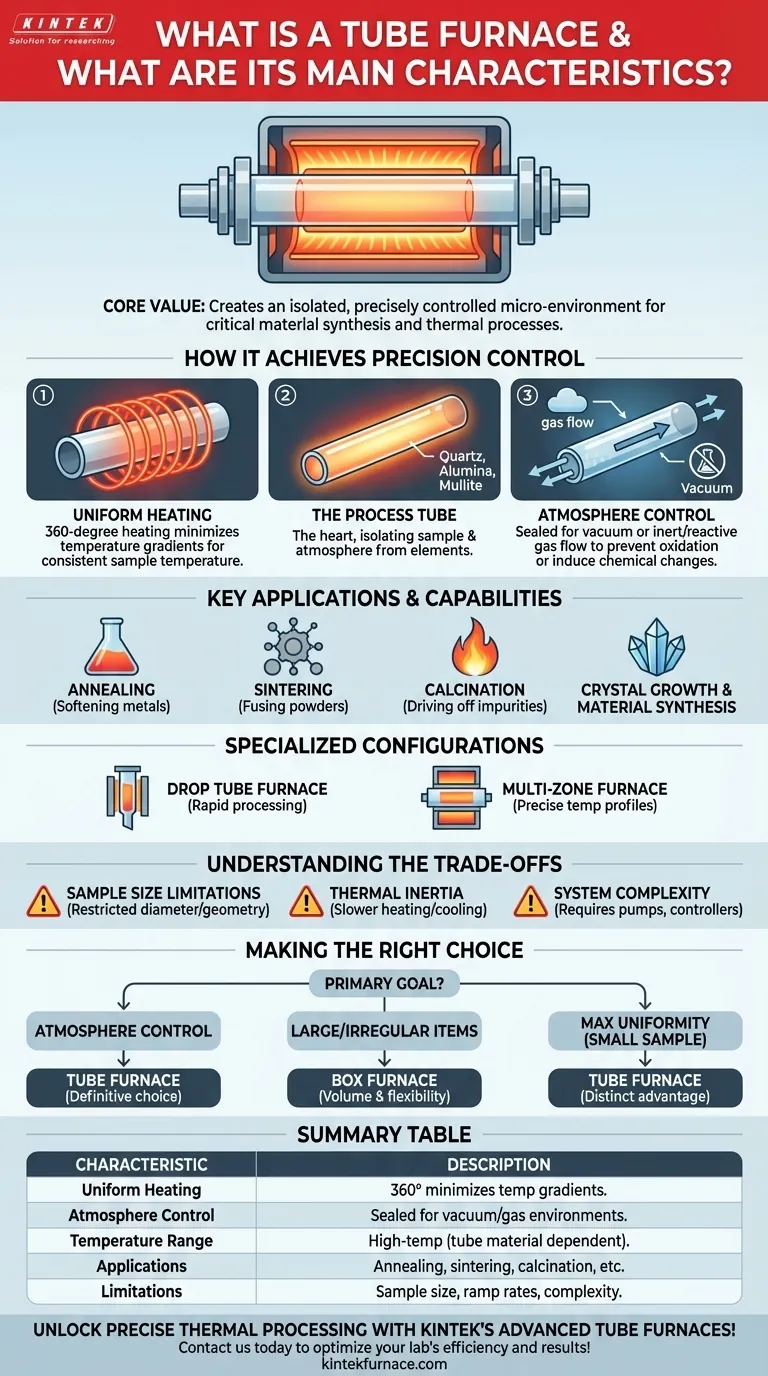

Como um Forno Tubular Atinge o Controlo de Precisão

Um forno convencional ou de caixa aquece uma câmara grande e aberta. Um forno tubular opera num princípio fundamentalmente diferente, concentrando toda a sua energia num volume pequeno e contido para alcançar um grau de controlo muito maior.

O Princípio do Aquecimento Uniforme

A característica definidora é a sua geometria cilíndrica. Os elementos de aquecimento são posicionados para circundar o tubo de processo, irradiando calor para dentro a partir de todos os lados simultaneamente.

Este aquecimento de 360 graus minimiza os gradientes de temperatura, garantindo que a amostra experimente uma temperatura consistente em todo o seu comprimento e volume. Esta uniformidade é crítica para processos como o crescimento de cristais e a sinterização de materiais.

O Papel Central do Tubo de Processo

O tubo em si é o coração do forno. Ele contém tanto a amostra como a atmosfera desejada, isolando-os do ambiente externo e dos elementos de aquecimento.

Estes tubos são tipicamente feitos de materiais como quartzo, alumina ou mullita, escolhidos com base na temperatura máxima necessária e na compatibilidade química com a amostra e os gases do processo.

Alcançando o Controlo Preciso da Atmosfera

Talvez a vantagem mais significativa seja a capacidade de controlar a atmosfera. As extremidades do tubo de processo podem ser seladas com flanges, permitindo que um vácuo seja aplicado ou que gases específicos sejam fluídos através dele.

Isto possibilita a realização de processos em atmosferas inertes (como árgon ou nitrogénio) para prevenir a oxidação, ou em atmosferas de gás reativo para induzir mudanças químicas específicas no material.

Aplicações e Capacidades Principais

A combinação de calor uniforme e controlo de atmosfera torna o forno tubular uma ferramenta versátil tanto em laboratórios de investigação como em ambientes industriais especializados.

Síntese e Tratamento a Altas Temperaturas

Os fornos tubulares são pilares para uma vasta gama de processos térmicos. Aplicações comuns incluem recozimento (amolecimento de metais), sinterização (fusão de pós num sólido) e calcinação (aquecimento para eliminar impurezas).

São rotineiramente utilizados para tratamento térmico de peças metálicas, crescimento de cristais a partir de um fundido e síntese de cerâmicas avançadas ou materiais compósitos.

Configurações Especializadas

O design básico pode ser adaptado para necessidades específicas. Um forno de tubo de queda (drop tube furnace), por exemplo, é um forno tubular vertical onde os materiais (frequentemente pós) são deixados cair através da zona quente para processamento térmico rápido.

Outras variações incluem fornos multizona com elementos de aquecimento independentes ao longo do comprimento do tubo, permitindo a criação de perfis de temperatura precisos.

Compreendendo as Compensações

Embora poderosos, os fornos tubulares são ferramentas especializadas com limitações específicas que os tornam inadequados para certas tarefas.

Limitações Inerentes ao Tamanho da Amostra

A compensação mais óbvia é o tamanho da amostra. O diâmetro do tubo de processo restringe inerentemente as dimensões e a geometria do objeto que pode aquecer. Para componentes grandes ou volumosos, um forno de caixa ou de câmara é uma escolha mais prática.

Inércia Térmica e Taxas de Rampa

Aquecer e arrefecer o tubo cerâmico e o isolamento pode ser um processo lento. Embora um forno tubular forneça excelente estabilidade de temperatura uma vez atingido o ponto de ajuste, pode não ser ideal para aplicações que requerem ciclos de aquecimento ou arrefecimento extremamente rápidos, a menos que sejam especificamente concebidos para esse fim.

Complexidade do Sistema

Um forno tubular simples é direto, mas um sistema completo para trabalhos de alta pureza não o é. Adicionar controladores de fluxo de gás, bombas de vácuo e flanges especializadas aumenta o custo e a complexidade operacional em comparação com um forno de caixa básico.

Fazer a Escolha Certa para a Sua Aplicação

A seleção do equipamento de aquecimento correto depende inteiramente do seu objetivo principal de experimentação ou produção.

- Se o seu foco principal é o controlo da atmosfera: O ambiente selado de um forno tubular é a escolha definitiva para qualquer processo que exija uma atmosfera inerte, reativa ou de vácuo.

- Se o seu foco principal é processar itens grandes ou de formato irregular: Um forno de caixa oferece o volume e a flexibilidade que um forno tubular não consegue.

- Se o seu foco principal é a máxima uniformidade de temperatura numa amostra pequena: A geometria de aquecimento cilíndrica de um forno tubular oferece uma vantagem distinta sobre a maioria dos outros tipos de fornos.

Compreender estes princípios centrais permite-lhe selecionar a ferramenta precisa necessária para alcançar resultados fiáveis e repetíveis no seu trabalho.

Tabela de Resumo:

| Característica | Descrição |

|---|---|

| Aquecimento Uniforme | Aquecimento de 360 graus minimiza os gradientes de temperatura para um processamento consistente da amostra. |

| Controlo da Atmosfera | Tubo selado permite vácuo ou fluxo de gás para ambientes inertes ou reativos. |

| Intervalo de Temperatura | Capacidades de alta temperatura, dependentes do material do tubo (ex: quartzo, alumina). |

| Aplicações | Recozimento, sinterização, calcinação e síntese de materiais em investigação e indústria. |

| Limitações | Restrições de tamanho da amostra, taxas de rampa mais lentas e aumento da complexidade do sistema. |

Desbloqueie o processamento térmico preciso com os fornos tubulares avançados da KINTEK! Alavancando I&D excecional e fabrico interno, fornecemos a diversos laboratórios soluções de alta temperatura personalizadas. A nossa linha de produtos, que inclui Fornos Tubulares, Fornos de Mufla, Fornos Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é aprimorada por uma profunda personalização para satisfazer as suas necessidades experimentais únicas. Contacte-nos hoje para discutir como podemos otimizar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão