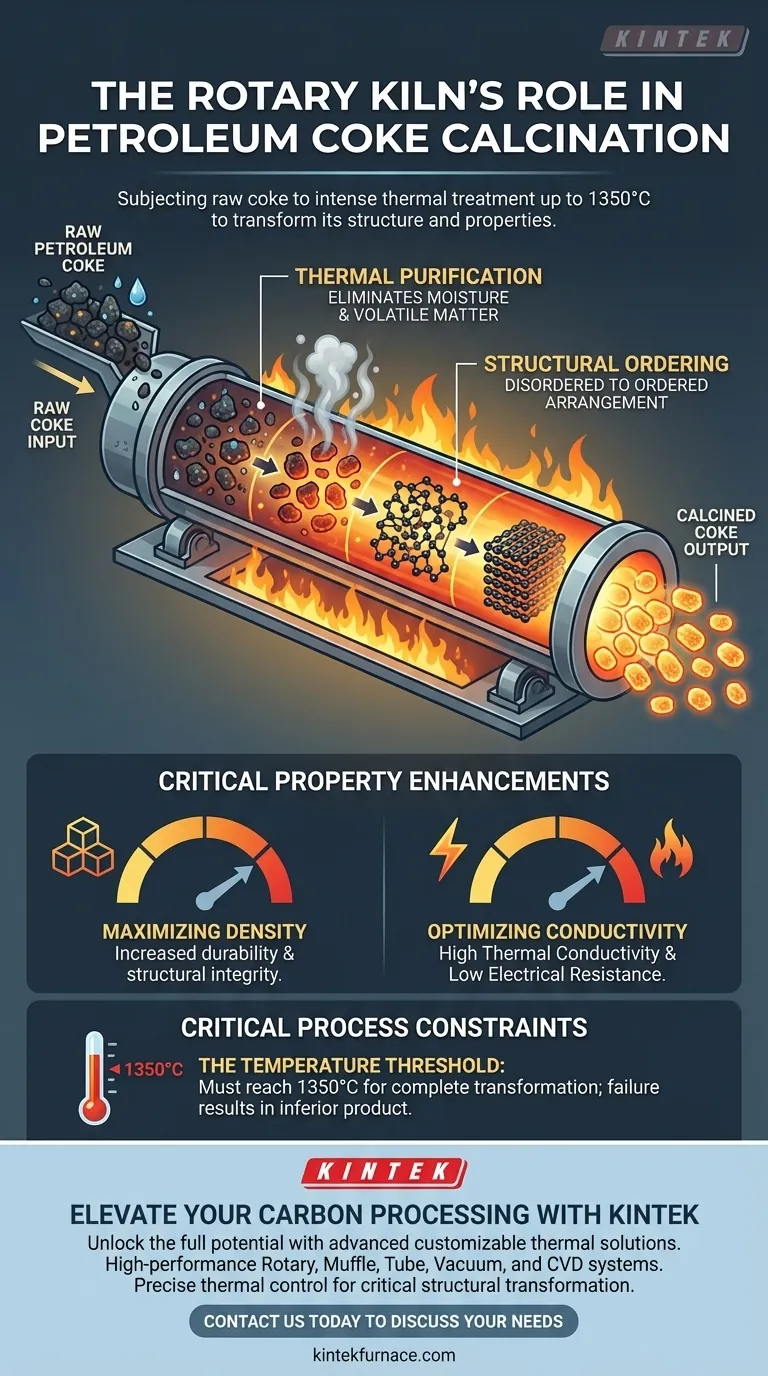

A função principal de um forno rotativo na calcinação de coque de petróleo é submeter o coque bruto a um intenso tratamento térmico, atingindo tipicamente temperaturas de até 1350°C. Este processo serve a dois propósitos imediatos: a eliminação de umidade e matéria volátil, e a reestruturação fundamental do carbono de um estado desordenado para um arranjo ordenado.

O forno rotativo atua como um vaso transformador que não apenas limpa o coque, mas altera fisicamente seu alinhamento molecular para aumentar a densidade e a condutividade, estabelecendo a base necessária para o coque de agulha anisotrópico de alta qualidade.

A Mecânica da Transformação Estrutural

Para entender o valor do forno rotativo, é preciso olhar além da simples secagem. O forno impulsiona um complexo processo metamórfico que altera as capacidades físicas do material.

Purificação Térmica

O papel inicial do forno é a purificação. O coque de petróleo bruto contém quantidades significativas de umidade e matéria volátil que devem ser expelidas.

Ao aplicar tratamento térmico de alta temperatura, o forno força essas impurezas para fora do material. Isso resulta em um produto de carbono mais puro, pronto para modificação estrutural.

Ordenação da Rede de Carbono

A função mais crítica do forno é a transformação da própria estrutura do carbono. O coque bruto existe em um estado desordenado.

Através da aplicação de calor de até 1350°C, o forno força os átomos de carbono a se deslocarem para um arranjo ordenado. Este alinhamento estrutural é o pré-requisito para a produção de produtos de carbono de alto valor.

Melhorias Críticas nas Propriedades

As mudanças estruturais induzidas pelo forno rotativo correlacionam-se diretamente com métricas de desempenho específicas exigidas para aplicações industriais.

Maximização da Densidade do Material

À medida que a matéria volátil sai e a estrutura se alinha, o coque torna-se significativamente mais denso.

Este aumento de densidade é vital para a durabilidade e integridade estrutural do material em aplicações posteriores.

Otimização da Condutividade

A mudança de carbono desordenado para ordenado tem um impacto profundo em como o material interage com a energia.

O processo aumenta significativamente a condutividade térmica, ao mesmo tempo em que reduz a resistência elétrica. Este duplo aprimoramento torna o coque calcinado altamente eficiente para aplicações térmicas e elétricas.

Restrições Críticas do Processo

Embora o forno rotativo seja eficaz, o processo depende fortemente de condições operacionais específicas para evitar resultados sub-par.

O Limiar de Temperatura

A transformação para um estado ordenado não é gradual; requer o atingimento de marcos específicos de alta temperatura.

A falha em atingir a meta de 1350°C resultará em calcinação incompleta. Neste cenário, o carbono permanece parcialmente desordenado, retendo maior resistência elétrica e menor densidade, tornando-o inadequado para aplicações de alta qualidade.

Fazendo a Escolha Certa para o Seu Objetivo

O forno rotativo é a porta de entrada para aplicações especializadas de carbono. Compreender seu resultado ajuda a definir a qualidade do seu produto final.

- Se o seu foco principal é Eficiência Elétrica: Garanta que o processo atinja a temperatura máxima para minimizar completamente a resistência elétrica.

- Se o seu foco principal é Coque de Agulha Anisotrópico: Verifique se a calcinação mudou completamente o carbono de um arranjo desordenado para um ordenado para garantir a base estrutural necessária.

O forno rotativo transforma o potencial bruto em uma realidade estruturada, condutora e densa.

Tabela Resumo:

| Função | Detalhe do Processo | Impacto nas Propriedades do Coque |

|---|---|---|

| Purificação Térmica | Remoção de umidade e matéria volátil | Aumenta a pureza do carbono e a estabilidade do material |

| Ordenação Estrutural | Rede de carbono muda de desordenada para ordenada | Melhora a densidade e o alinhamento molecular |

| Otimização Térmica | Exposição a temperaturas de até 1350°C | Maximiza a condutividade térmica |

| Refinamento Elétrico | Redução de impurezas e mudança estrutural | Reduz a resistência elétrica para uso industrial |

Eleve o Seu Processamento de Carbono com a KINTEK

Desbloqueie todo o potencial da sua calcinação de coque de petróleo com as soluções térmicas avançadas da KINTEK. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK oferece sistemas de Rotativo, Mufla, Tubular, a Vácuo e CVD de alto desempenho — todos totalmente personalizáveis para atender aos seus requisitos específicos de temperatura e material.

Se você busca máxima condutividade elétrica ou a produção de coque de agulha anisotrópico de alta qualidade, nossos sistemas fornecem o controle térmico preciso (até 1350°C e além) necessário para a transformação estrutural crítica.

Pronto para otimizar seu laboratório ou instalação de produção? Entre em contato conosco hoje mesmo para discutir suas necessidades exclusivas com nossos especialistas técnicos!

Guia Visual

Referências

- K. A. Krylov, V. M. Dydin. Thermophysical Treatment of Petroleum Coke-Based Electrode Paste as a New Promising Approach to Integrating the Oil Refining and Metallurgical Industries for Carbon-Graphite Electrode Production. DOI: 10.5829/ije.2026.39.02b.05

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

As pessoas também perguntam

- Como funciona mecanicamente um forno rotativo? Domine o Processamento de Materiais com Engenharia de Precisão

- O que distingue os fornos rotativos diretos dos indiretos? Escolha o Forno Certo para o Seu Material

- Quais são as vantagens dos fornos elétricos? Alcance uma queima precisa, limpa e eficiente

- Qual é o propósito de um forno rotativo? Alcançar Processamento Térmico Uniforme e em Grande Escala

- Quais são os benefícios de manutenção dos fornos rotativos de aquecimento indireto? Custos mais baixos, maior tempo de atividade

- O que é tempo de residência em um forno rotativo? Controle mestre para desempenho ideal do forno

- Quais indústrias usam comumente fornos rotativos eletromagnéticos? Aumente a eficiência na metalurgia, secagem e muito mais

- Quais são os benefícios do aquecimento eletromagnético em fornos rotativos? Aumente a Eficiência, a Velocidade e a Qualidade