Em resumo, a adoção do aquecimento eletromagnético em um forno rotativo oferece benefícios significativos em três áreas principais: eficiência térmica, velocidade do processo e qualidade do produto. Ao gerar calor diretamente dentro do próprio material, esta tecnologia reduz drasticamente o desperdício de energia, acelera os ciclos de produção e proporciona um nível de precisão de temperatura que os métodos de aquecimento tradicionais não conseguem igualar.

A principal vantagem não é apenas um aquecimento melhor; é uma abordagem fundamentalmente diferente. Ao contrário dos métodos tradicionais que aquecem a câmara do forno e depois transferem esse calor para o material, a indução eletromagnética gera calor diretamente dentro do próprio material, levando a uma eficiência e controle sem precedentes.

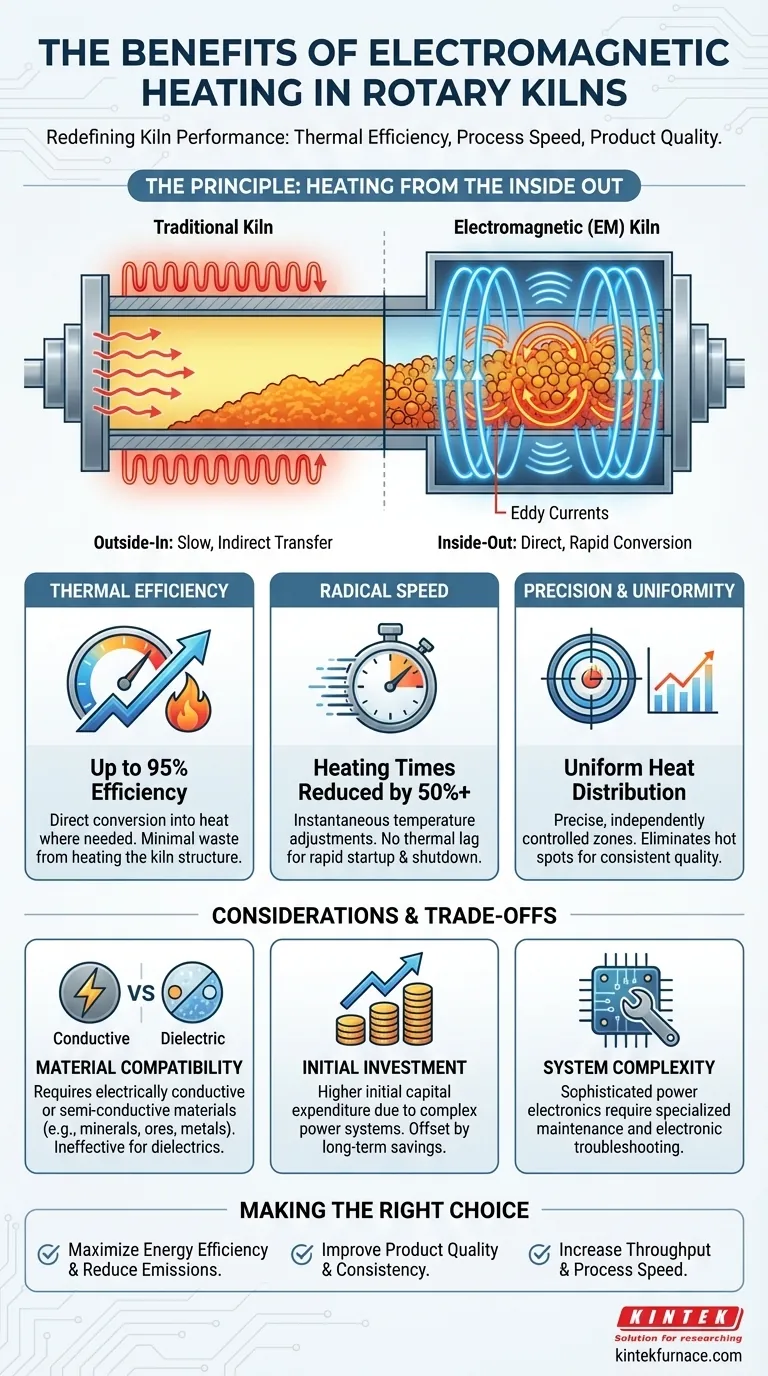

Como o Aquecimento Eletromagnético Redefine o Desempenho do Forno

Os benefícios do aquecimento eletromagnético (EM) derivam do seu princípio físico único, que vai além das limitações da combustão convencional ou do aquecimento por resistência.

O Princípio: Aquecimento de Dentro para Fora

Fornos tradicionais aquecem de fora para dentro. Eles queimam combustível ou usam elementos de aquecimento para aquecer a atmosfera interna e as paredes do forno, que então transferem lentamente a energia térmica para o material via radiação e condução.

O aquecimento EM inverte esse processo. Um campo eletromagnético de alta frequência é gerado dentro do forno, o qual induz correntes parasitas elétricas diretamente dentro do material alvo. Essas correntes criam calor através da resistência elétrica, efetivamente transformando cada partícula do material em sua própria fonte de calor minúscula.

Eficiência Térmica Incomparável

Como a energia é convertida em calor precisamente onde é necessária — dentro do material — muito pouco é desperdiçado. Este processo de conversão direta pode atingir eficiências térmicas de até 95%.

A energia não é perdida aquecendo o volume maciço do próprio forno ou escapando através de chaminés de exaustão, que é uma grande fonte de desperdício em sistemas convencionais. Isso leva a uma redução direta no consumo de energia e nos custos operacionais associados.

Velocidade e Resposta Radicais

Aquecer o material diretamente elimina o atraso térmico inerente aos sistemas convencionais. Você não está mais esperando que a câmara do forno atinja a temperatura e, em seguida, que esse calor penetre lentamente na cama de material.

Como resultado, os tempos de aquecimento podem ser reduzidos em mais de 50%. Os ajustes de temperatura são quase instantâneos, permitindo uma partida, parada rápida e controle preciso do perfil de temperatura durante todo o processo de calcinação.

Controle de Precisão e Uniformidade do Produto

O método de aquecimento direto garante uma distribuição de calor excepcionalmente uniforme em toda a cama de material, evitando os pontos quentes e zonas frias comuns em fornos tradicionais.

Fornos EM modernos podem ser projetados com múltiplas zonas de temperatura controladas independentemente. Isso permite que os operadores criem um perfil térmico preciso ao longo do comprimento do forno, garantindo que o material experimente a temperatura exata necessária pela duração exata requerida. Essa repetibilidade é crítica para produzir produtos finais de alta qualidade e consistentes.

Compreendendo as Compensações e Considerações

Embora os benefícios sejam substanciais, o aquecimento eletromagnético não é uma solução universal. Uma avaliação técnica clara exige a compreensão de suas limitações.

A Compatibilidade do Material é Fundamental

Todo o processo depende da capacidade de induzir correntes parasitas dentro do material. Isso significa que a tecnologia funciona melhor para materiais que são eletricamente condutores ou semicondutores, como certos minerais, minérios e metais.

Para materiais eletricamente isolantes (dielétricos), este método específico de aquecimento seria ineficaz. Uma análise completa das propriedades do seu material é a primeira etapa essencial.

Investimento de Capital Inicial

A tecnologia por trás da geração de energia de alta frequência e sistemas de bobinas de indução é mais complexa do que um simples queimador a gás. Consequentemente, o investimento de capital inicial para um forno rotativo eletromagnético é tipicamente maior do que para um sistema convencional.

Esse custo inicial deve ser ponderado em relação à economia operacional significativa a longo prazo proveniente da redução do consumo de energia, maior rendimento e potencial menor manutenção.

Complexidade do Sistema

Embora os fornos sejam projetados para uma longa vida útil, a eletrônica de potência subjacente é mais sofisticada do que o equipamento de aquecimento tradicional. A manutenção pode exigir conhecimento mais especializado, e a solução de problemas é um processo eletrônico em vez de mecânico.

Fazendo a Escolha Certa para o Seu Processo

A decisão de adotar o aquecimento eletromagnético deve ser impulsionada por seus objetivos de produção específicos e características do material.

- Se seu foco principal é maximizar a eficiência energética e reduzir as emissões: O método de aquecimento direto, "de dentro para fora", oferece eficiência de até 95%, reduzindo drasticamente o consumo de energia a longo prazo.

- Se seu foco principal é melhorar a qualidade e a consistência do produto: O aquecimento uniforme e precisamente zonado elimina a variabilidade do processo e garante que cada lote atenda às especificações exatas.

- Se seu foco principal é aumentar o rendimento e a velocidade do processo: A capacidade de reduzir os tempos de aquecimento em mais da metade permite ciclos de produção significativamente mais rápidos e responsivos.

Em última análise, a adoção do aquecimento eletromagnético é uma mudança estratégica do processamento térmico de força bruta para um método preciso e baseado em dados de transformação de materiais.

Tabela de Resumo:

| Benefício | Impacto Principal |

|---|---|

| Eficiência Térmica | Eficiência energética de até 95%, reduzindo desperdício e custos operacionais |

| Velocidade do Processo | Tempos de aquecimento reduzidos em mais de 50%, com partida e parada rápidas |

| Qualidade do Produto | Distribuição de calor uniforme e controle preciso de temperatura para resultados consistentes |

| Compatibilidade do Material | Melhor para materiais eletricamente condutores ou semicondutores |

Pronto para transformar seu processamento de materiais com aquecimento eletromagnético avançado? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer soluções de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Rotativos, Fornos Muffle, Fornos Tubulares, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como podemos aumentar sua eficiência e qualidade de produto — Fale conosco agora!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

As pessoas também perguntam

- Quais são algumas aplicações de secagem de fornos rotativos eletromagnéticos? Descubra Soluções de Secagem Eficientes e Precisas

- Que vantagens os fornos rotativos aquecidos eletricamente oferecem no controle de temperatura? Alcance Precisão e Uniformidade para Resultados Superiores

- Como o material bruto se move dentro do forno rotativo? Domine o Fluxo Controlado para Processamento Eficiente

- Qual é o princípio básico de funcionamento de um forno rotativo? Domine a Eficiência de Processamento Térmico Industrial

- O que é um forno rotativo de aquecimento elétrico e quais indústrias o utilizam? Descubra o Aquecimento de Precisão para Materiais de Alta Pureza