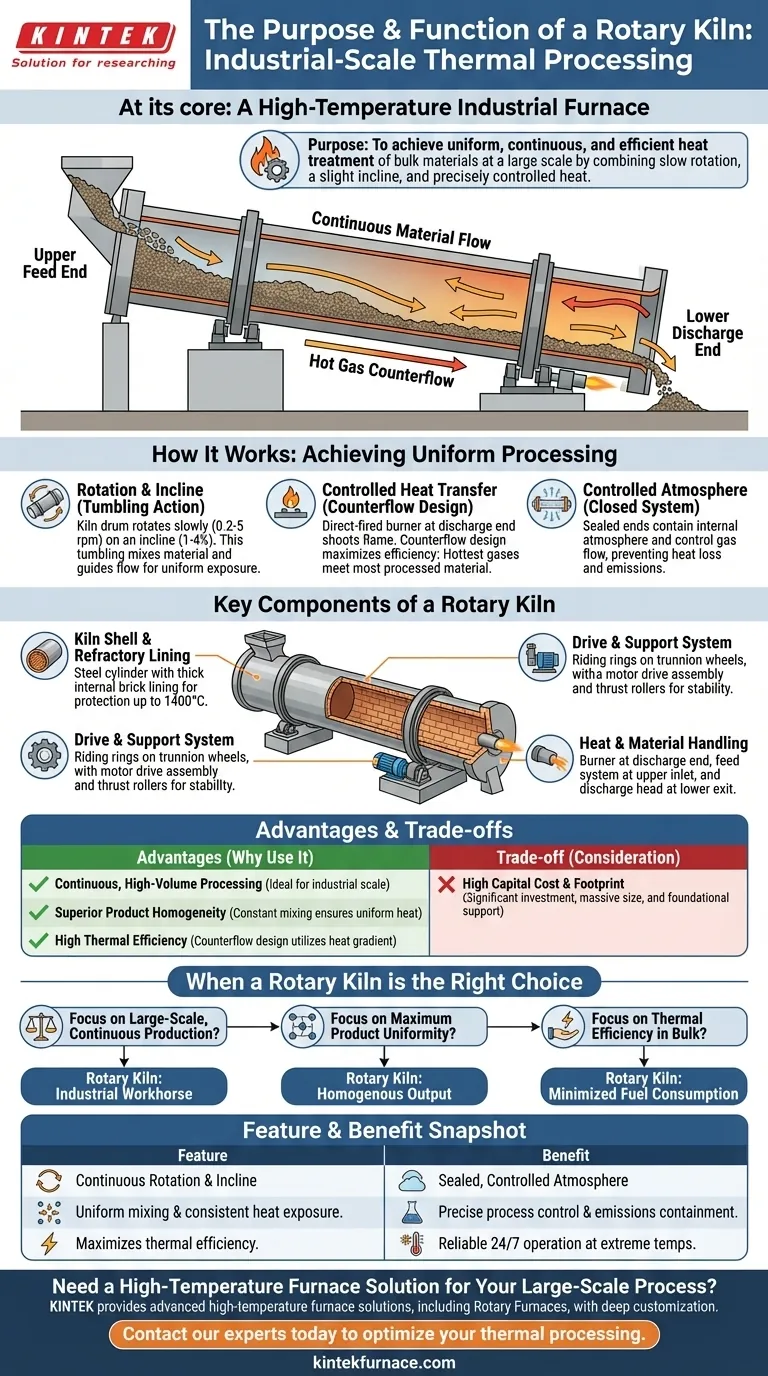

Em sua essência, um forno rotativo é um forno industrial projetado para processamento térmico de alta temperatura. Consiste em um tambor cilíndrico longo e rotativo, ligeiramente inclinado em relação à horizontal, que revoluciona continuamente o material através de um ambiente de aquecimento controlado. Este processo é usado para induzir reações químicas ou mudanças físicas específicas em matérias-primas como minerais, minérios ou biomassa.

O propósito fundamental de um forno rotativo é alcançar o tratamento térmico uniforme, contínuo e eficiente de materiais a granel em grande escala, combinando rotação lenta, uma leve inclinação e calor precisamente controlado.

Como um Forno Rotativo Alcança o Processamento Uniforme

A eficácia de um forno rotativo reside em seu elegante princípio operacional, que garante que cada partícula do material seja processada de forma consistente. Ele consegue isso através de uma combinação de movimento mecânico e transferência de calor otimizada.

O Princípio da Rotação e Inclinação

O corpo do forno, ou tambor, gira lentamente em seu eixo, tipicamente entre 0,2 e 5 rotações por minuto (rpm). Esta lenta ação de tombamento mistura constantemente o material no interior.

Simultaneamente, todo o tambor é ajustado com uma leve inclinação, geralmente entre 1% e 4%. Esta inclinação usa a gravidade para guiar o material da extremidade superior de alimentação até a extremidade inferior de descarga, garantindo um fluxo contínuo.

A combinação de rotação e inclinação garante que o material esteja constantemente se virando, expondo todas as superfícies à fonte de calor para um produto final homogêneo.

O Papel da Transferência de Calor Controlada

O calor é aplicado direta ou indiretamente. Em um forno de fogo direto, um queimador localizado na extremidade de descarga dispara uma chama para dentro do tambor, permitindo que os gases quentes passem diretamente sobre o material.

A maioria dos fornos usa um design de contrafluxo, onde o material se move para baixo enquanto os gases quentes do queimador se movem para cima. Isso é altamente eficiente, pois os gases mais quentes encontram o material mais processado, e os gases mais frios pré-aquecem o material novo e de entrada.

Um forno de fogo indireto aquece o material aplicando calor à parte externa da carcaça do forno, o que é ideal para processos que não podem tolerar contato direto com gases de combustão.

A Importância de uma Atmosfera Controlada

Os fornos rotativos são selados em ambas as extremidades. Essas vedações são críticas para conter a atmosfera interna e controlar o fluxo de gás.

Este sistema fechado evita a perda de calor, contém poeira e emissões, e permite que os operadores mantenham uma atmosfera específica (por exemplo, oxidante ou redutora) necessária para certas reações químicas.

Componentes Chave de um Forno Rotativo

O projeto do forno é um sistema robusto de peças interconectadas, cada uma servindo a uma função específica para garantir uma operação contínua e confiável.

A Carcaça do Forno e o Revestimento Refratário

O corpo principal é um cilindro de aço de alta resistência conhecido como carcaça do forno (kiln shell).

Por dentro, é revestido com uma espessa camada de tijolos refratários. Esta camada isolante protege a carcaça de aço das temperaturas extremas do processo interno, que podem exceder 1400°C (2550°F).

O Sistema de Acionamento e Suporte

O peso maciço do forno é suportado por grandes anéis de aço chamados anéis de apoio (riding rings), que repousam sobre conjuntos de rodas de munhão (trunnion wheels).

Um potente conjunto de acionamento, composto por motor e caixa de engrenagens, gira uma engrenagem grande que circunda a carcaça do forno, fornecendo a rotação lenta e potente. Rolos de impulso (thrust rollers) evitam que o forno deslize para baixo devido à sua inclinação.

O Sistema de Aquecimento e Manuseio de Material

O queimador é a principal fonte de calor, tipicamente alimentado por gás, óleo ou carvão, e está localizado na extremidade de descarga.

Um sistema de alimentação introduz continuamente matéria-prima na extremidade de entrada superior, enquanto o material processado sai através da cabeça de descarga na extremidade inferior.

Compreendendo as Vantagens e Desvantagens

Embora altamente eficaz, um forno rotativo é um equipamento industrial significativo com pontos fortes e considerações específicas. Seu valor reside em sua escala e consistência.

Vantagem: Processamento Contínuo e de Alto Volume

Os fornos rotativos são projetados para um fluxo constante e ininterrupto de material. Isso os torna ideais para produção em escala industrial onde parar e começar é ineficiente.

Vantagem: Homogeneidade Superior do Produto

A ação constante de tombamento e mistura é o maior trunfo do forno. Garante que cada partícula receba exposição ao calor quase idêntica, levando a um produto final altamente uniforme e previsível.

Vantagem: Alta Eficiência Térmica

O design de contrafluxo dos fornos de fogo direto é extremamente eficiente na transferência de calor. Ele minimiza a energia desperdiçada ao usar todo o gradiente de temperatura dos gases de combustão para secar, pré-aquecer e, finalmente, calcinar o material.

Desvantagem: Alto Custo de Capital e Pegada Física

Os fornos rotativos são máquinas maciças e complexas que representam um investimento de capital significativo. Eles exigem uma grande pegada física e suporte fundamental substancial, tornando-os inadequados para projetos de pequena escala ou piloto.

Quando um Forno Rotativo é a Escolha Certa

A escolha desta tecnologia depende inteiramente de seus objetivos de processamento, particularmente em relação à escala e consistência do produto.

- Se seu foco principal é a produção contínua em grande escala: O forno rotativo é um cavalo de batalha industrial construído para vazão constante e de alto volume.

- Se seu foco principal é alcançar a máxima uniformidade do produto: A ação de tombamento garante um resultado homogêneo que é difícil de igualar com fornos estáticos.

- Se seu foco principal é a eficiência térmica em um processo a granel: O princípio de aquecimento por contrafluxo torna o forno rotativo uma escolha altamente eficaz para minimizar o consumo de combustível.

Em última análise, o forno rotativo é uma ferramenta fundamental na indústria moderna para transformar matérias-primas em produtos refinados com precisão e eficiência em uma escala imensa.

Tabela Resumo:

| Característica | Benefício |

|---|---|

| Rotação Contínua e Inclinação | Garante mistura uniforme e exposição consistente ao calor para um produto homogêneo. |

| Design de Aquecimento por Contrafluxo | Maximiza a eficiência térmica pré-aquecendo o material de entrada com gases de exaustão. |

| Atmosfera Selada e Controlada | Permite controle preciso do processo (oxidante/redutor) e contém emissões. |

| Construção Robusta | Construído para operação confiável 24 horas por dia, 7 dias por semana, em temperaturas extremas acima de 1400°C (2550°F). |

Precisa de uma Solução de Forno de Alta Temperatura para Seu Processo em Grande Escala?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversas indústrias soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Rotativos, Fornos Muffle, Tubulares, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos de processamento exclusivos.

Deixe-nos ajudá-lo a alcançar homogeneidade superior do produto e eficiência térmica. Entre em contato com nossos especialistas hoje para discutir como uma solução de forno personalizada pode otimizar seu processamento térmico.

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

As pessoas também perguntam

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos

- Qual é o propósito do mecanismo de rotação em um forno tubular rotativo? Alcançar Aquecimento Uniforme e Controle de Processo Aprimorado

- Quais recursos suplementares podem aprimorar o desempenho do forno tubular rotativo? Aumente a Eficiência com Controle de Precisão

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme