Em sua essência, os benefícios de manutenção de um forno rotativo de aquecimento indireto decorrem diretamente da sua simplicidade de design. Ao aquecer o forno externamente, a mecânica interna é drasticamente simplificada, protegendo o sistema das condições severas da combustão direta. Essa separação da fonte de calor do material processado reduz o desgaste, minimiza os pontos potenciais de falha e simplifica a supervisão operacional.

A vantagem fundamental é clara: separar o processo de combustão da câmara do material elimina componentes internos relacionados ao combustível e subprodutos corrosivos. Este ambiente interno simplificado é o principal motor para menor manutenção, maior confiabilidade e um ciclo de vida operacional mais previsível.

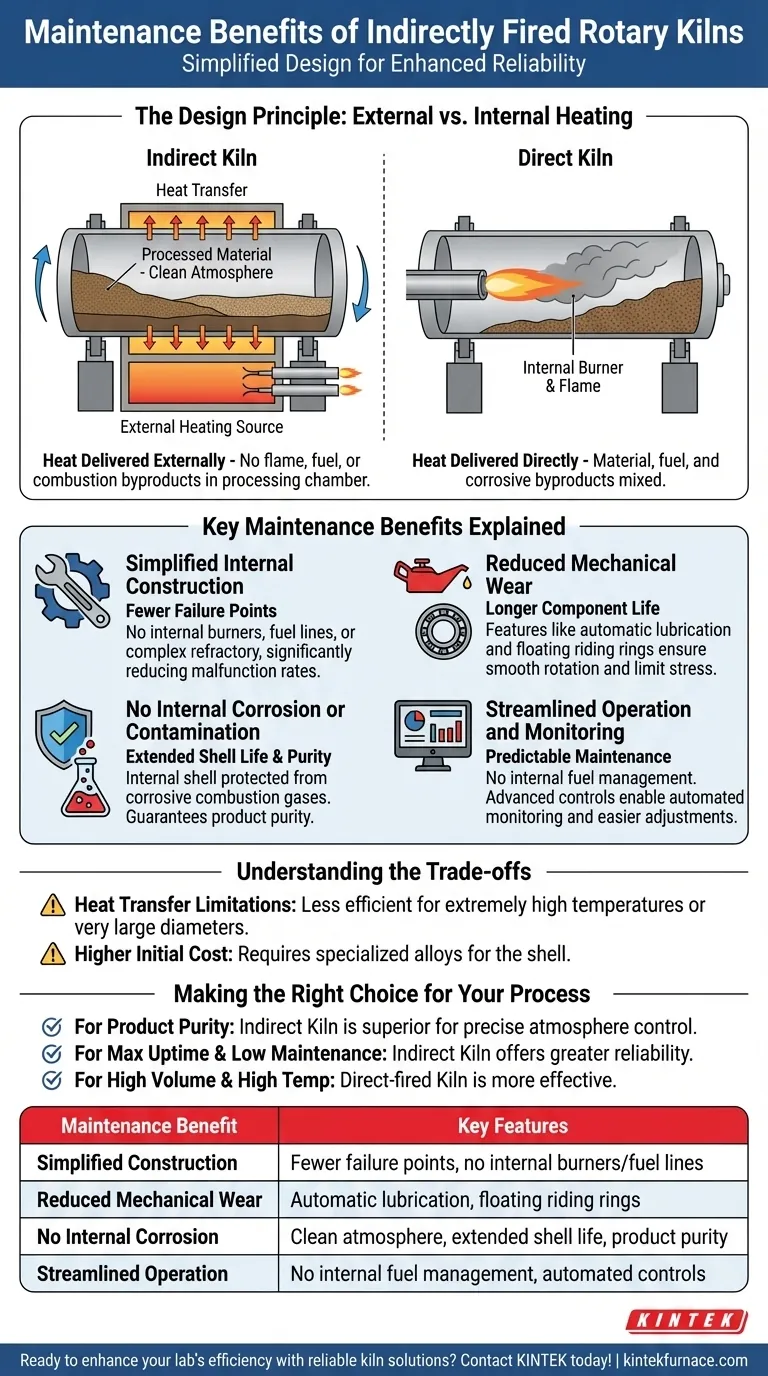

O Princípio do Design: Aquecimento Externo vs. Interno

Para compreender os benefícios de manutenção, você deve primeiro entender a diferença fundamental na forma como o calor é fornecido. Esta única escolha de design dita todo o perfil operacional e de manutenção do forno.

Como Funciona um Forno Indireto

Um forno indireto funciona de forma muito parecida com uma panela em um fogão. O tambor rotativo, ou casco, é aquecido pelo lado de fora por um forno externo ou jaqueta de aquecimento. O calor é então transferido através do casco metálico para o material que está tombando dentro.

Não há chama, combustível ou gás de combustão dentro da câmara de processamento. Isso cria uma atmosfera limpa, controlada e não reativa para o material.

Como um Forno Direto Difere

Em um forno de aquecimento direto, o queimador está localizado dentro do próprio forno. A chama e os gases quentes de combustão passam diretamente sobre e através do material para transferir calor.

Isso significa que o material, o combustível e seus subprodutos (como cinzas e gases corrosivos) são todos misturados no mesmo ambiente.

Principais Benefícios de Manutenção Explicados

O design de aquecimento externo de um forno indireto cria várias vantagens de manutenção distintas e poderosas.

Construção Interna Simplificada

Sem a necessidade de queimadores internos, linhas de combustível ou estruturas refratárias relacionadas para proteger contra o impacto da chama, o design interno do forno é fundamentalmente mais simples.

Essa simplificação se traduz diretamente em menos pontos de falha. Simplesmente há menos componentes dentro da zona quente que podem quebrar, entupir ou se desgastar, o que reduz significativamente as taxas de mau funcionamento.

Desgaste Mecânico Reduzido

Fornos indiretos são frequentemente construídos com uma filosofia de design robusta. Recursos como um sistema de lubrificação automática garantem que as peças rotativas, como anéis de suporte (riding rings) e rodas de munhão (trunnion wheels), se movam continuamente e suavemente.

Isso, combinado com anéis de suporte totalmente flutuantes ou suspensos tangencialmente, garante uma rotação suave, minimiza o estresse no sistema de acionamento e limita o desgaste dos componentes a longo prazo.

Sem Corrosão ou Contaminação Interna

Como o combustível não é queimado dentro do forno, o casco interno não é exposto a gases corrosivos de combustão ou cinzas abrasivas.

Isso evita a degradação do material do casco do forno, estendendo sua vida útil operacional e eliminando o ônus de manutenção associado a danos causados por uma atmosfera interna severa. Também garante a pureza do produto, já que o material nunca é contaminado por subprodutos do combustível.

Operação e Monitoramento Simplificados

A operação é simplificada porque não há gerenciamento complexo de combustível ou proporção ar-combustível para controlar dentro do forno. O foco muda para o gerenciamento do forno externo e da taxa de alimentação do material.

Além disso, sistemas de controle avançados e sensores permitem monitoramento e ajustes automatizados. Isso torna as tarefas de manutenção mais previsíveis e gerenciáveis, diminuindo o esforço operacional geral.

Compreendendo as Compensações

Embora ofereça vantagens significativas de manutenção, o design do forno indireto não é universalmente superior. A objetividade exige o reconhecimento de suas limitações.

Transferência de Calor e Limitações de Escala

A transferência de calor através de um casco de aço sólido é menos eficiente do que o contato direto com gás quente. Como resultado, fornos indiretos geralmente não são adequados para processos que exigem temperaturas extremamente altas ou para fornos de diâmetro muito grande, onde o calor luta para penetrar no centro da cama de material.

Material do Casco e Custo

O próprio casco do forno deve funcionar como um trocador de calor. Isso exige que ele seja construído a partir de ligas especializadas capazes de suportar altas temperaturas externas e estresse térmico sem deformação. Isso pode aumentar o custo de capital inicial em comparação com um forno de aquecimento direto padrão de aço carbono.

O Forno Externo

O ônus da manutenção não é eliminado, mas sim transferido. Embora o forno em si seja mais simples, o forno externo ou câmara de aquecimento se torna uma peça de equipamento separada e crítica que requer sua própria programação de manutenção para seus queimadores, refratários e controles.

Fazendo a Escolha Certa para o Seu Processo

A seleção da tecnologia de forno correta requer alinhar os pontos fortes inerentes do design com seu objetivo operacional principal.

- Se seu foco principal for a pureza do produto e o controle preciso da atmosfera: Um forno indireto é a escolha superior, pois isola completamente o material dos subprodutos da combustão.

- Se seu foco principal for maximizar o tempo de atividade e minimizar os custos operacionais: O design interno mais simples e os menos pontos de falha de um forno indireto levam a maior confiabilidade e menor necessidade de manutenção a longo prazo.

- Se seu foco principal for alto rendimento em temperaturas muito altas: Um forno de aquecimento direto é frequentemente mais eficaz e econômico devido ao seu método de transferência de calor mais eficiente.

Compreender essas diferenças fundamentais de design permite que você selecione a tecnologia que melhor se alinha com seus objetivos operacionais e financeiros de longo prazo.

Tabela de Resumo:

| Benefício de Manutenção | Recursos Principais |

|---|---|

| Construção Interna Simplificada | Menos pontos de falha, sem queimadores internos ou linhas de combustível |

| Desgaste Mecânico Reduzido | Lubrificação automática, anéis de suporte flutuantes para operação suave |

| Sem Corrosão ou Contaminação Interna | Atmosfera limpa, vida útil prolongada do casco, pureza do produto |

| Operação e Monitoramento Simplificados | Sem gerenciamento de combustível interno, controles automatizados para previsibilidade |

Pronto para aumentar a eficiência do seu laboratório com soluções de fornos confiáveis? Aproveitando a P&D excepcional e a fabricação interna, a KINTEK fornece a laboratórios diversos soluções avançadas de fornos de alta temperatura, incluindo fornos rotativos de aquecimento indireto. Nossa linha de produtos, como Fornos Múfla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, é complementada por uma forte capacidade de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como podemos reduzir seus custos de manutenção e aumentar o tempo de atividade!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

As pessoas também perguntam

- Como as especificações do alimentador vibratório impactam a eficiência do forno rotativo? Otimize o fluxo e a estabilidade de materiais do seu laboratório

- Quais são as principais aplicações de um forno rotativo elétrico? Alcance o Processamento de Materiais de Alta Pureza com Precisão

- O que distingue os fornos rotativos diretos dos indiretos? Escolha o Forno Certo para o Seu Material

- Quais são alguns processos comuns realizados em fornos rotativos? Desbloqueie Soluções Eficientes de Transformação de Materiais

- Como a personalização beneficia o uso de fornos rotativos? Aumente a Eficiência e a Qualidade com Soluções Sob Medida