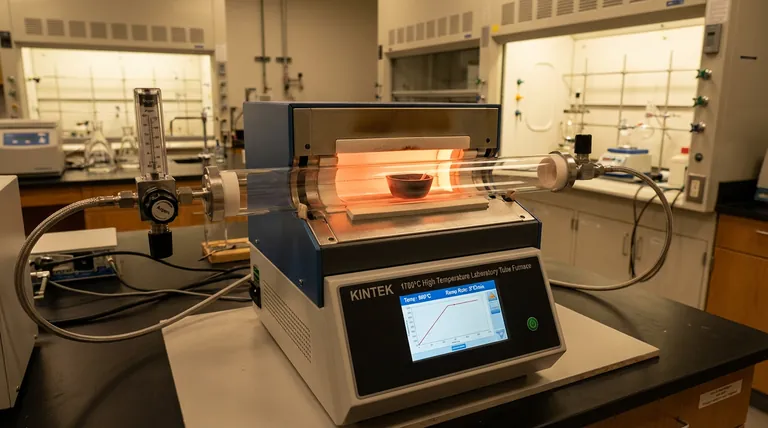

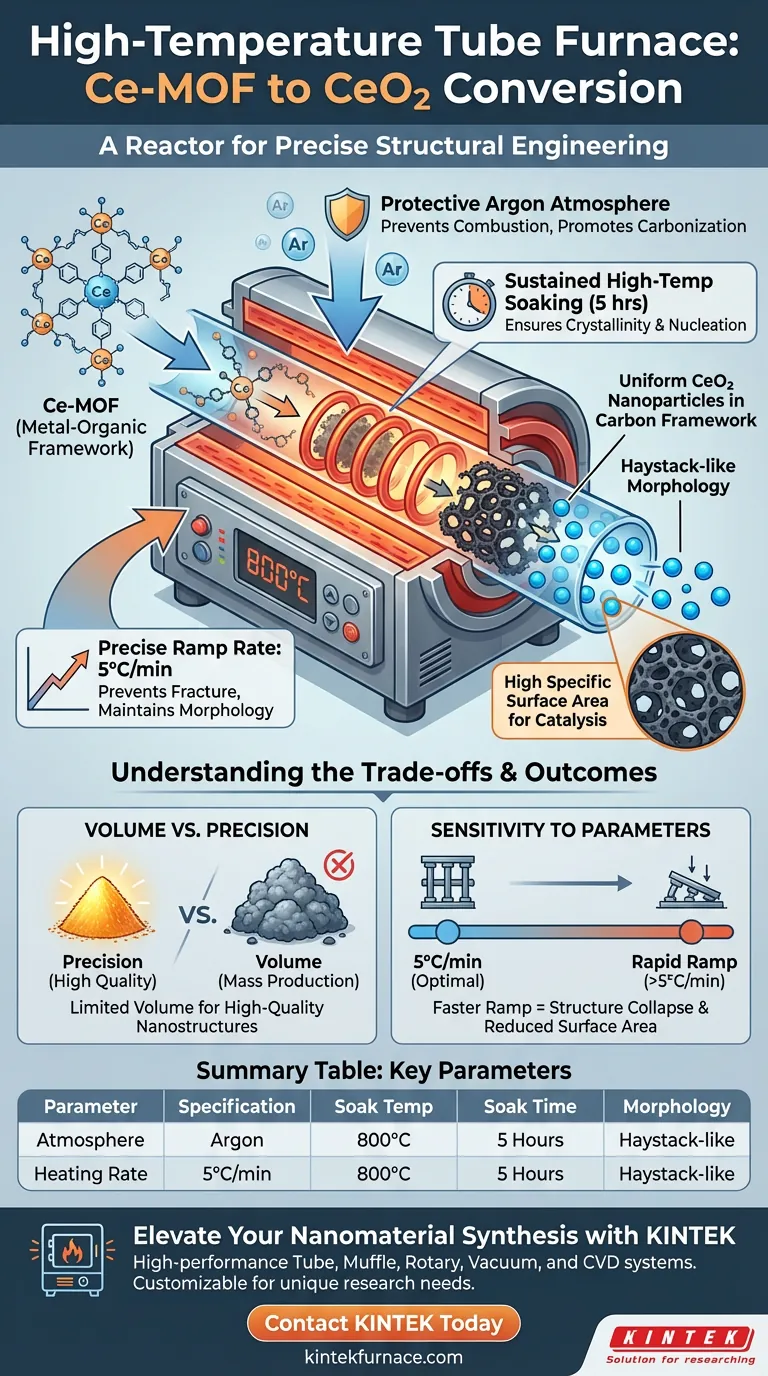

A função principal de um forno tubular de alta temperatura neste contexto é orquestrar a decomposição controlada e a carbonização de Ce-MOF em CeO2. Ao aquecer o material a 800°C sob uma atmosfera protetora de argônio, o forno facilita a remoção de componentes orgânicos, ao mesmo tempo que induz a conversão in-situ de fontes de cério em nanopartículas uniformemente dispersas.

O forno tubular não é meramente uma fonte de calor; é um reator para engenharia estrutural precisa. Ele garante a evolução simultânea de nanopartículas de cério e uma estrutura de carbono, resultando em uma morfologia "semelhante a um monte de feno" de alta área superficial que seria impossível de alcançar com aquecimento descontrolado.

A Mecânica do Processo de Conversão

Decomposição Térmica Precisa

A conversão de Ce-MOF é um processo delicado que requer um perfil de aquecimento específico. O forno não simplesmente irradia calor sobre o material; ele aplica uma taxa de aquecimento constante de 5°C/min.

Este aumento gradual permite a quebra ordenada dos ligantes orgânicos. Ele evita a liberação rápida de gases que poderiam fraturar a estrutura do material antes que a morfologia desejada seja definida.

Controle da Atmosfera Protetora

Uma vantagem crítica do forno tubular é sua capacidade de manter uma atmosfera específica. O processo requer um ambiente protetor de argônio durante todo o ciclo de aquecimento.

Este gás inerte impede a combustão completa dos componentes orgânicos. Em vez de queimarem completamente, os orgânicos são carbonizados, formando uma matriz estrutural em torno dos centros metálicos.

Imersão Sustentada em Alta Temperatura

Uma vez que o forno atinge 800°C, ele mantém essa temperatura por um período de 5 horas. Este "tempo de imersão" é essencial para a cristalinidade do produto final.

Ele fornece a energia de ativação necessária para que as espécies de cério nucleem e cresçam em nanopartículas estáveis.

Resultados de Material e Estrutura

Criação da Morfologia "Monte de Feno"

A combinação específica de temperatura, taxa de aquecimento e atmosfera projetada pelo forno resulta em uma arquitetura única. O material forma uma estrutura semelhante a um monte de feno.

Esta estrutura é altamente desejável porque retém uma área superficial específica muito alta, que é frequentemente a métrica de desempenho chave para aplicações catalíticas.

Dispersão Uniforme de Partículas

O forno facilita a conversão in-situ. Como o precursor (Ce-MOF) contém centros metálicos explicitamente espaçados por ligantes orgânicos, o tratamento térmico preserva esse espaçamento.

O resultado são nanopartículas de óxido de cério que são uniformemente dispersas dentro da estrutura de carbono derivada, prevenindo a aglomeração.

Compreendendo as Compensações

Volume vs. Precisão

Embora o forno tubular se destaque na criação de nanoestruturas de alta qualidade, ele é geralmente limitado em volume de amostra. Ele é projetado para precisão em vez de produção em massa.

Tentar sobrecarregar o tubo pode perturbar a dinâmica do fluxo de gás, levando à carbonização ou oxidação desigual em partes da amostra.

Sensibilidade aos Parâmetros

A estrutura resultante "monte de feno" é altamente sensível aos parâmetros programados. O forno tubular depende da precisão da taxa de aquecimento e do tempo de imersão.

Acelerar a taxa de aquecimento além de 5°C/min para economizar tempo provavelmente colapsará a estrutura porosa, reduzindo significativamente a área superficial específica e alterando as propriedades do material.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a qualidade da sua conversão de CeO2, concentre-se nessas variáveis operacionais:

- Se o seu foco principal é alta área superficial: Cumpra estritamente a taxa de aquecimento de 5°C/min, pois o aquecimento rápido colapsará a delicada estrutura de monte de feno.

- Se o seu foco principal é pureza de fase: Garanta que o fluxo de argônio seja contínuo e sem vazamentos durante toda a duração de 5 horas para evitar oxidação indesejada da estrutura de carbono.

Ao controlar rigorosamente o perfil térmico e a atmosfera dentro do forno tubular, você transforma uma simples etapa de aquecimento em um método preciso para engenharia de nanoestruturas.

Tabela Resumo:

| Parâmetro | Especificação | Propósito na Conversão |

|---|---|---|

| Atmosfera | Gás Argônio Protetor | Previne combustão; promove carbonização |

| Taxa de Aquecimento | 5°C/min (Gradual) | Previne fraturamento estrutural; mantém morfologia |

| Temp. de Imersão | 800°C | Fornece energia de ativação para nucleação de nanopartículas |

| Tempo de Imersão | 5 Horas | Garante cristalinidade e dispersão uniforme |

| Morfologia | Semelhante a monte de feno | Maximiza área superficial específica para catálise |

Eleve a Síntese de Seus Nanomateriais com a KINTEK

A engenharia estrutural precisa, como a conversão de Ce-MOF em CeO2, requer mais do que apenas calor; requer controle absoluto sobre cada variável térmica. Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas de alta performance de Forno Tubular, Mufla, Rotativo, a Vácuo e CVD projetados para as aplicações de laboratório mais exigentes.

Nossos fornos fornecem a precisão de taxa de aquecimento e a estabilidade de atmosfera necessárias para alcançar dispersão uniforme de nanopartículas e morfologias de alta área superficial. Se você precisa de uma configuração padrão ou de um sistema personalizável para suas necessidades de pesquisa exclusivas, a KINTEK entrega a confiabilidade que sua pesquisa merece.

Pronto para otimizar os resultados de seus materiais?

Entre em contato com a KINTEK hoje mesmo para discutir seu projeto!

Guia Visual

Referências

- Hao Xiao, Dan Sun. MOF-Derived CeO2 Nanorod as a Separator Coating Enabling Enhanced Performance for Lithium–Sulfur Batteries. DOI: 10.3390/molecules29081852

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Qual é a importância do tratamento em forno tubular a 700°C para T-Nb2O5/RMF? Desbloqueie o Desempenho Máximo de Pseudocapacitância

- Quais condições críticas de reação são fornecidas por um forno tubular para a síntese de NiS2? Obtenha Resultados de Fase Pura

- O que torna um forno tubular de laboratório uma ferramenta versátil em ciência e engenharia de materiais? Desbloqueie o Controle Preciso de Materiais

- Por que um forno tubular com múltiplas zonas é necessário para a selenização de MoSe2? Alcance o Controle Preciso de Gradiente

- Qual o papel dos fornos tubulares ou mufla de alta temperatura no carbono derivado de biomassa? Aprimorar o desempenho do catalisador

- Quais são as principais aplicações dos fornos tubulares?Utilizações essenciais na investigação e na indústria

- Por que um forno tubular programável é necessário para a síntese de ligas a granel de Cu13Se52Bi35? Precisão Térmica Essencial