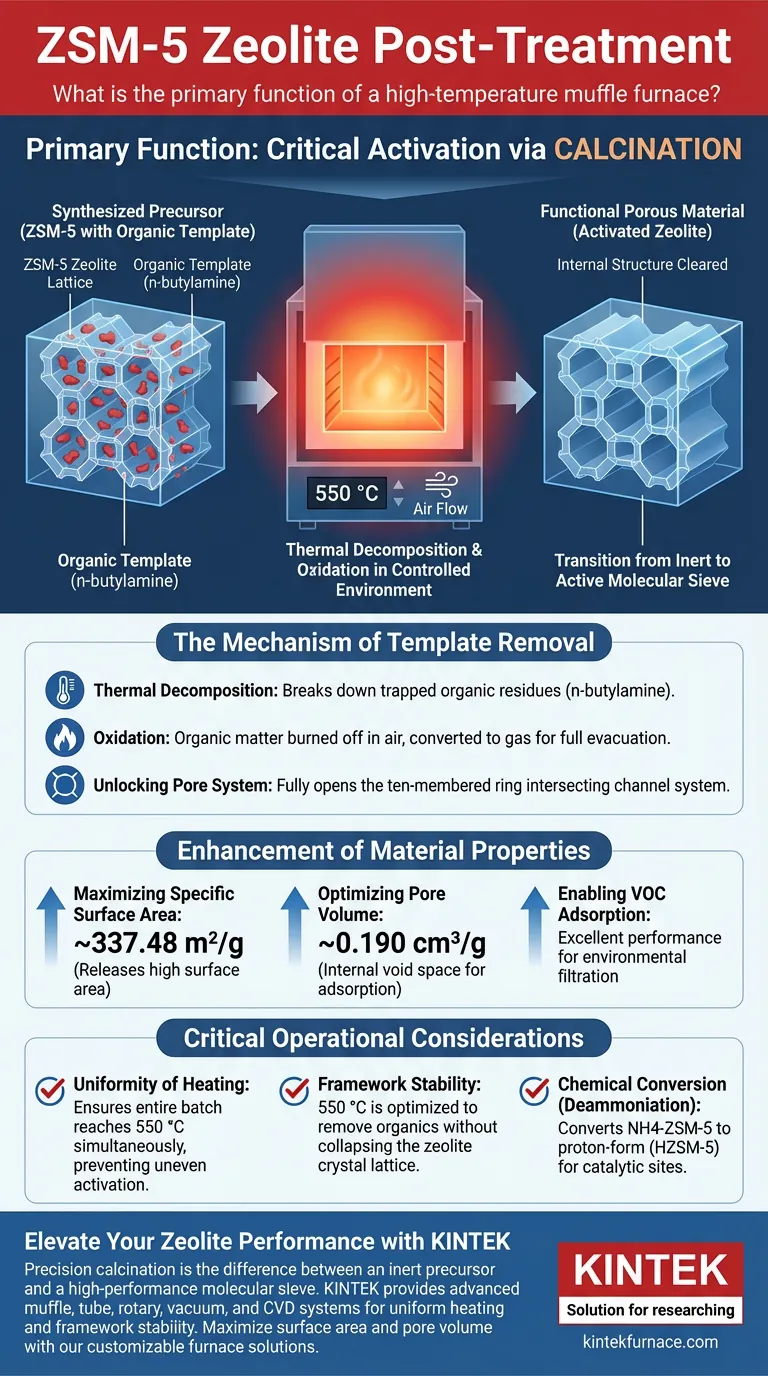

A função principal envolve uma etapa crítica de ativação conhecida como calcinação. No pós-tratamento da zeólita ZSM-5, um forno mufla de alta temperatura operando a 550 °C é utilizado para decompor e oxidar completamente o agente molde orgânico (n-butilamina). Este processo térmico é a etapa definitiva que limpa a estrutura interna da zeólita, transformando-a de um precursor sintetizado em um material poroso funcional.

O forno mufla facilita a transição de um sólido inerte para um peneiro molecular ativo, removendo agentes que bloqueiam os poros. Este processo desbloqueia o sistema de canais de anel de dez membros da zeólita, liberando a alta área superficial e o volume de poros necessários para aplicações de alto desempenho, como a adsorção de VOCs.

O Mecanismo de Remoção do Molde

Decomposição Térmica

O processo de síntese da ZSM-5 geralmente deixa resíduos orgânicos, especificamente n-butilamina, presos na rede cristalina. O forno mufla fornece a energia térmica sustentada necessária para decompor essas moléculas orgânicas.

Oxidação em Ambiente Controlado

Além do aquecimento simples, o forno atua como uma câmara de oxidação. A 550 °C, o molde orgânico é queimado na presença de ar. Isso garante que a matéria orgânica seja convertida em gases e completamente evacuada do material.

Desbloqueando o Sistema de Poros

A remoção do molde não é apenas uma etapa de limpeza; é um desvendamento estrutural. Este processo abre completamente o sistema de canais interligados de anel de dez membros da zeólita ZSM-5. Sem esta etapa, os poros permanecem ocupados e fisicamente inacessíveis a outras moléculas.

Melhoria das Propriedades do Material

Maximizando a Área Superficial Específica

Uma vez que os poros são limpos, o material exibe um aumento dramático na área superficial disponível. O processo de calcinação libera uma alta área superficial específica, atingindo até 337,48 m²/g.

Otimizando o Volume de Poros

A remoção eficaz do molde está diretamente correlacionada ao espaço vazio interno disponível para adsorção. O pós-tratamento resulta em um volume de poros significativo de aproximadamente 0,190 cm³/g, o que é crucial para a capacidade do material de reter moléculas alvo.

Possibilitando a Adsorção de VOCs

A combinação de alta área superficial e volume de poros acessível dita diretamente o desempenho da zeólita. Esta ativação confere à ZSM-5 excelente desempenho de adsorção de Compostos Orgânicos Voláteis (VOCs), tornando-a adequada para aplicações de filtragem ambiental.

Considerações Operacionais Críticas

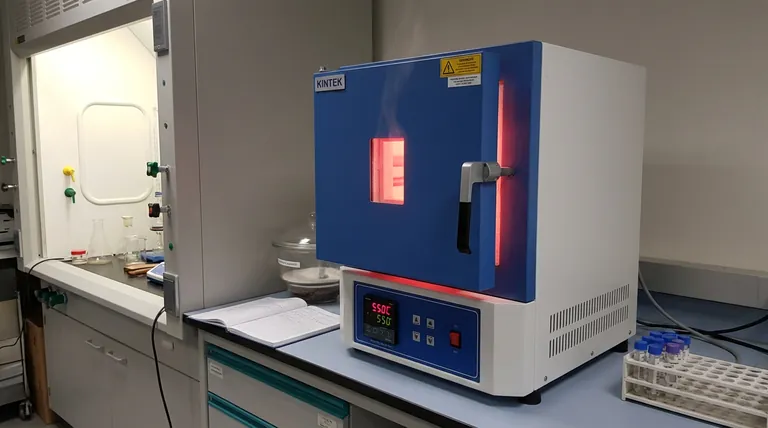

Uniformidade do Aquecimento

Uma vantagem chave do uso de um forno mufla em relação a outros métodos de aquecimento é a capacidade de fornecer um campo térmico uniforme. O revestimento refratário protege a amostra do contato direto com os elementos de aquecimento, garantindo que todo o lote atinja 550 °C simultaneamente. Isso evita ativação desigual ou danos estruturais localizados.

Estabilidade da Estrutura

Embora o objetivo seja remover os orgânicos, o processo deve preservar a estrutura cristalina da zeólita. A temperatura de operação de 550 °C é cuidadosamente selecionada para ser alta o suficiente para oxidar a n-butilamina, mas baixa o suficiente para manter a estabilidade da estrutura da zeólita, garantindo que a rede cristalina não colapse.

Conversão Química (Desamoniação)

Em casos onde o precursor está na forma de amônio (NH4-ZSM-5), este tratamento de alta temperatura desempenha uma dupla função. Além de remover orgânicos, converte o material para a forma próton (HZSM-5) através da desamoniação. Esta etapa cria os sítios ácidos de Brønsted necessários para aplicações catalíticas, como craqueamento de óleo de gás.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia do seu pós-tratamento da ZSM-5, adapte seu foco com base na aplicação final:

- Se o seu foco principal é Adsorção (VOCs): Priorize a oxidação completa do molde de n-butilamina para maximizar a área superficial específica (visando ~337 m²/g) e a acessibilidade dos poros.

- Se o seu foco principal é Catálise: Garanta que o perfil de temperatura seja suficiente para facilitar a desamoniação, convertendo a zeólita em sua forma prótica ativa (HZSM-5) enquanto estabiliza a estrutura.

Em última análise, o forno mufla de alta temperatura é a ferramenta que operacionaliza a zeólita, convertendo propriedades estruturais potenciais em capacidades de desempenho reais.

Tabela Resumo:

| Etapa do Processo | Mecanismo | Resultado Chave |

|---|---|---|

| Calcinação | Tratamento térmico a 550°C | Decompõe o molde orgânico (n-butilamina) |

| Oxidação | Aquecimento controlado em ar | Converte matéria orgânica em gás para remoção completa |

| Ativação | Desbloqueio de anéis de 10 membros | Alcança alta área superficial (~337,48 m²/g) |

| Desamoniação | Conversão para a forma H | Cria sítios ácidos de Brønsted para uso catalítico |

Eleve o Desempenho da Sua Zeólita com a KINTEK

A calcinação de precisão é a diferença entre um precursor inerte e um peneiro molecular de alto desempenho. A KINTEK fornece os fornos mufla de alta temperatura avançados necessários para alcançar aquecimento uniforme e ativação estável da estrutura para suas aplicações de zeólita ZSM-5.

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Mufla, Tubo, Rotativo, a Vácuo e CVD, todos personalizáveis para suas necessidades únicas de laboratório ou industriais. Se você está otimizando a adsorção de VOCs ou refinando o craqueamento catalítico, nossos fornos entregam a precisão térmica que sua pesquisa exige.

Pronto para maximizar a área superficial e o volume de poros do seu material?

Entre em contato com nossos especialistas hoje mesmo para encontrar a solução de forno perfeita!

Guia Visual

Referências

- Zhenhua Sun, Zhaohui Huang. A Hydrothermal Synthesis Process of ZSM-5 Zeolite for VOCs Adsorption Using Desilication Solution. DOI: 10.3390/separations11020039

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual faixa de temperatura os fornos mufla podem operar? De 1200°C a 1800°C para Laboratórios de Precisão

- Como um forno mufla de laboratório contribui para o processamento térmico de chapas de liga Ti-Zr-Nb?

- Como o uso de um forno mufla melhora o processo de troca iônica em zeólitas? Otimize o desempenho do seu catalisador

- Qual é a função de um forno mufla de alta temperatura na pré-calcinação de LATP? Reações Essenciais de Fase Sólida

- Por que é necessário um forno mufla de caixa para nanofibras de In2O3? Guia Especializado de Síntese e Pré-Oxidação

- Quais são as vantagens de um forno elétrico tipo caixa? Obtenha Processamento Térmico Preciso e Seguro

- O que é um Forno Mufla com atmosfera de Hidrogênio? Obtenha Acabamentos Metálicos Livres de Óxido e Brilhantes

- Como a temperatura do forno mufla afeta o biochar de casca de coco? Otimizando a Cristalinidade e o Rendimento