A função principal de um sistema de Deposição Química em Fase Vapor (CVD) na síntese de nanoestruturas de Fe/MWCNT é orquestrar o carregamento ou encapsulamento preciso de nanopartículas à base de ferro em nanotubos de carbono de paredes múltiplas (MWCNTs). Isso é alcançado criando um ambiente de alta temperatura estritamente controlado onde precursores em fase gasosa sofrem reações químicas específicas para formar interfaces compósitas sólidas.

Agindo como um forno de alta precisão, o sistema CVD facilita o crescimento de nanoestruturas à base de ferro diretamente em nanotubos de carbono, um processo crítico para a criação de materiais compósitos com atividade eletrocatalítica superior.

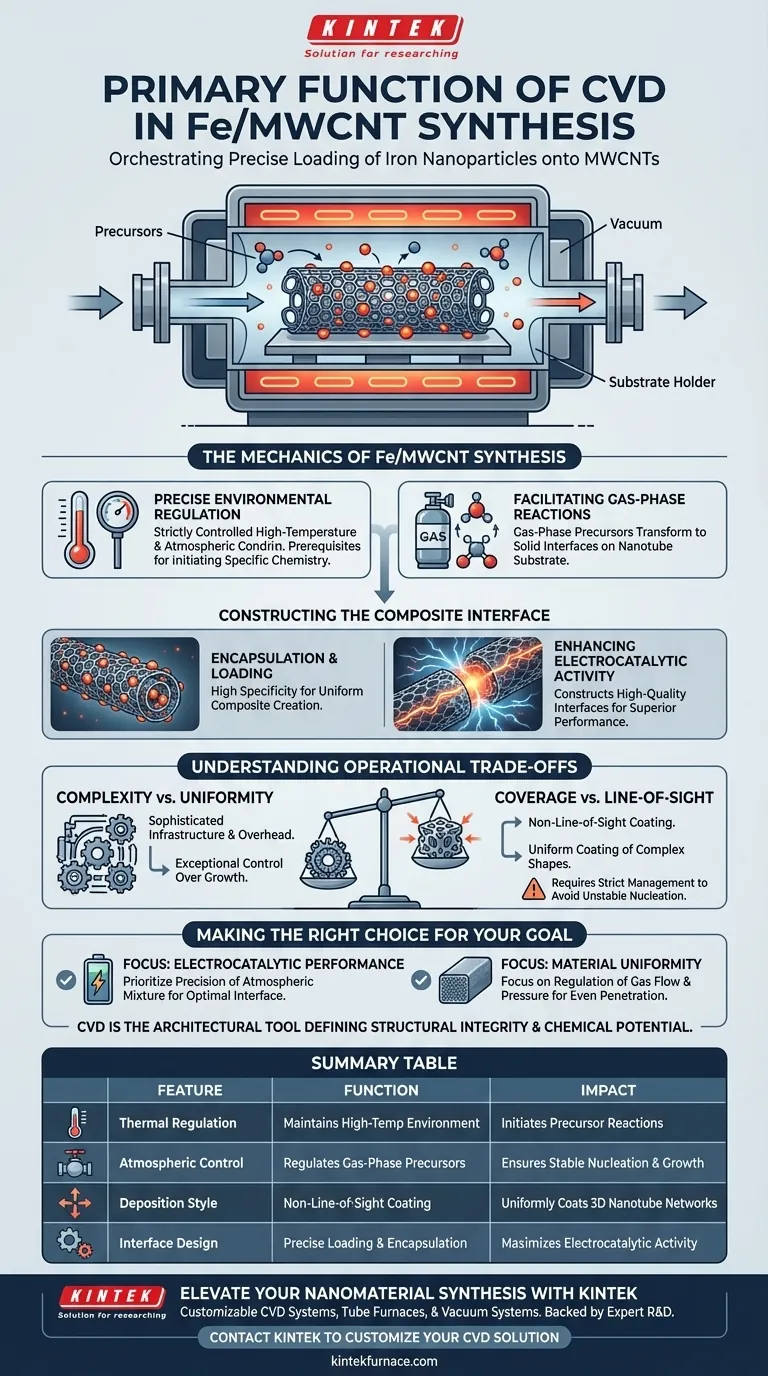

A Mecânica da Síntese de Fe/MWCNT

Regulação Ambiental Precisa

O sistema CVD fornece as condições fundamentais necessárias para o crescimento de nanoestruturas. Ele mantém um ambiente de alta temperatura estritamente controlado dentro de um forno de reação.

Simultaneamente, regula as condições atmosféricas dentro da câmara. Este controle duplo de calor e atmosfera é o pré-requisito para iniciar a química específica necessária para modificar MWCNTs.

Facilitando Reações em Fase Gasosa

O mecanismo central envolve a transformação de estados da matéria. O sistema introduz precursores em fase gasosa na câmara de reação.

Sob as condições térmicas reguladas, esses gases reagem quimicamente. Essa reação converte os precursores em substâncias sólidas que se depositam diretamente no substrato — neste caso, os nanotubos de carbono de paredes múltiplas.

Construindo a Interface Composta

Encapsulamento e Carregamento

O processo CVD permite alta especificidade na forma como os materiais se combinam. Ele permite o carregamento preciso de nanopartículas de ferro na superfície dos MWCNTs.

Alternativamente, dependendo dos parâmetros utilizados, ele pode facilitar o encapsulamento dessas partículas à base de ferro dentro da estrutura do nanotubo. Essa precisão é vital para criar um compósito uniforme em vez de uma simples mistura.

Aumentando a Atividade Eletrocatalítica

O objetivo final desta síntese é o desempenho funcional. Ao integrar com sucesso nanopartículas de ferro com MWCNTs, o sistema CVD constrói interfaces de materiais de alta qualidade.

Essas interfaces projetadas são diretamente responsáveis pela alta atividade eletrocatalítica do material resultante. O sistema CVD garante que a conexão química entre o ferro e o carbono seja robusta e quimicamente ativa.

Compreendendo os Trade-offs Operacionais

Complexidade vs. Uniformidade

Embora o CVD forneça controle excepcional sobre o crescimento de nanoestruturas, ele requer uma infraestrutura complexa. O sistema depende de componentes sofisticados, incluindo bombas de vácuo, controladores de fluxo de massa e elementos de aquecimento precisos, o que aumenta os custos operacionais.

Cobertura vs. Linha de Visada

Uma grande vantagem do CVD é que é um processo sem linha de visada. Isso permite que os precursores em fase gasosa cubram formas complexas e tridimensionais, como redes porosas de nanotubos, de maneira uniforme, um feito difícil de alcançar com métodos de deposição física.

No entanto, isso requer gerenciamento rigoroso do fluxo de gás e pressão. Se o fluxo de gás precursor ou a temperatura do forno flutuarem, a cinética de nucleação pode se tornar instável, comprometendo potencialmente a uniformidade do carregamento de ferro.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia de um sistema CVD para a síntese de Fe/MWCNT, alinhe seus parâmetros de processo com seus requisitos específicos de material.

- Se seu foco principal é o Desempenho Eletrocatalítico: Priorize a precisão da mistura atmosférica para garantir a construção ideal da interface entre o ferro e os MWCNTs.

- Se seu foco principal é a Uniformidade do Material: Concentre-se na regulação do fluxo de gás e pressão para garantir que os precursores penetrem e cubram a rede de nanotubos uniformemente.

O sistema CVD não é apenas um elemento de aquecimento; é a ferramenta arquitetônica que define a integridade estrutural e o potencial químico do seu nanocompósito final.

Tabela Resumo:

| Característica | Função na Síntese de Fe/MWCNT | Impacto no Material Final |

|---|---|---|

| Regulação Térmica | Mantém ambiente de alta temperatura | Inicia reações químicas de precursores |

| Controle Atmosférico | Regula precursores em fase gasosa | Garante nucleação e crescimento estáveis |

| Estilo de Deposição | Revestimento sem linha de visada | Reveste uniformemente redes de nanotubos 3D |

| Design de Interface | Carregamento e encapsulamento precisos | Maximiza a atividade eletrocatalítica |

Eleve Sua Síntese de Nanomateriais com a KINTEK

A precisão é a diferença entre uma mistura simples e um compósito de alto desempenho. A KINTEK fornece sistemas CVD, fornos tubulares e sistemas de vácuo líderes na indústria, projetados para lhe dar controle absoluto sobre temperatura e condições atmosféricas.

Apoiados por P&D e fabricação especializados, nossos sistemas são totalmente personalizáveis para atender às necessidades exclusivas de pesquisadores que desenvolvem nanoestruturas de Fe/MWCNT e outros materiais avançados. Faça parceria conosco para garantir interfaces químicas robustas e uniformidade superior do material em cada execução.

Entre em Contato com a KINTEK Hoje para Personalizar Sua Solução CVD

Guia Visual

Referências

- Vivek Kumar, Rajnish Dhiman. Fe/MWCNT Nanostructures Synthesized via CVD for Enhanced Electrocatalytic Performance in Zinc‐Air Batteries. DOI: 10.1002/admt.202500539

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Como um sistema de Deposição Química em Fase Vapor (CVD) contribui para a síntese de CNTs de alto desempenho?

- Que controle de processo é alcançado através de válvulas borboleta e agulha automáticas em CVD? Domine a Estabilidade Precisa da Câmara

- Que mecanismo de proteção os revestimentos nanocristalinos funcionais multicamadas fornecem? Aumentar a vida útil à fadiga do aço

- Qual é o papel de um sistema de Deposição Química em Fase Vapor (CVD) na preparação de filmes de h-BN? Precisão e Escalabilidade

- Como funciona um forno CVD? Domine a deposição de filmes finos de precisão para o seu laboratório

- Que condições de processo o equipamento CVI fornece para otimizar favos de mel cerâmicos? Aprimorar a Absorção de Micro-ondas

- Como os fornos CVD podem ser personalizados para atender a necessidades específicas? Adapte Seu Sistema para Desempenho Máximo

- Qual é a função de um sistema de Deposição Química em Fase de Vapor a Baixa Pressão (LPCVD) na síntese de filmes finos de hBN?