Em sua essência, um forno CVD funciona como um forno altamente especializado que usa reações químicas para depositar um filme sólido e ultrafino em uma superfície. Ele funciona introduzindo gases precursores específicos em uma câmara aquecida que contém o objeto, ou substrato, a ser revestido. A alta temperatura faz com que esses gases reajam ou se decomponham, e o material sólido resultante "cresce" na superfície do substrato, criando uma nova camada com propriedades precisamente controladas.

A Deposição Química a Vapor (CVD) não se trata apenas de revestir uma superfície; é um processo de construção em escala atômica. Seu sucesso depende de um único princípio: controle absoluto sobre o ambiente de reação—temperatura, pressão e química do gás—para construir um filme sólido, uniforme e perfeito a partir de um estado gasoso.

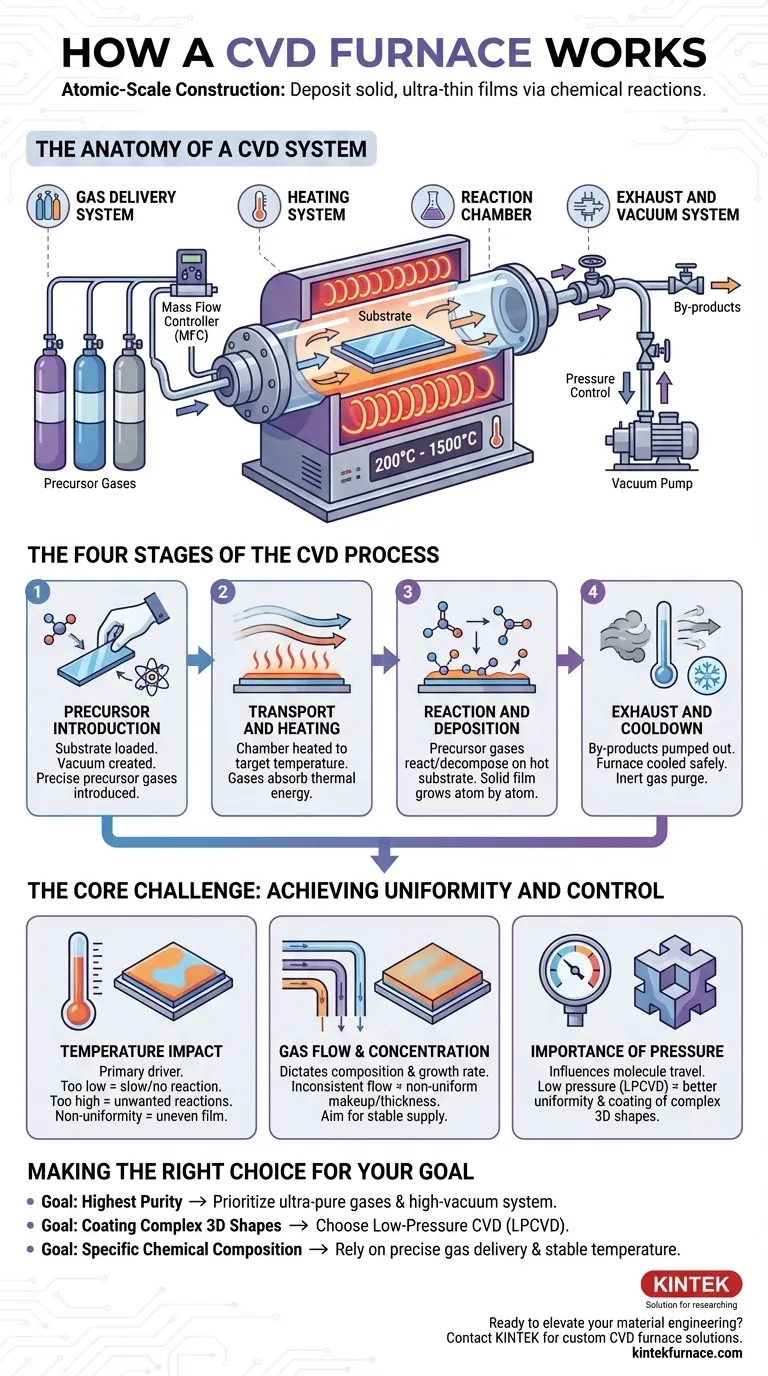

A Anatomia de um Sistema CVD

Para entender o processo, você deve primeiro entender seus componentes essenciais. Um forno CVD é um sistema onde cada parte desempenha um papel crítico no controle do ambiente de deposição.

A Câmara de Reação

Este é o coração do forno, tipicamente um tubo de quartzo ou uma câmara de aço inoxidável. Abriga o substrato e contém a reação química. Seu design é crucial para manter uma atmosfera limpa e controlada.

O Sistema de Fornecimento de Gás

Este sistema introduz um ou mais gases precursores na câmara com extrema precisão. Ele usa controladores de fluxo de massa (MFCs) para garantir que a mistura e o volume exatos de gases sejam entregues no momento correto, o que determina diretamente a composição do filme final.

O Sistema de Aquecimento

Cercando a câmara de reação, o sistema de aquecimento (por exemplo, resistências elétricas ou bobinas de indução) eleva a temperatura ao nível desejado, frequentemente entre 200°C e 1500°C. O aquecimento uniforme em todo o substrato é primordial para criar um filme de espessura homogênea.

O Sistema de Exaustão e Vácuo

Este sistema remove gases precursores não reagidos e subprodutos químicos da câmara. Ele também controla a pressão da câmara, permitindo que o processo ocorra sob alto vácuo, baixa pressão ou pressão atmosférica, dependendo dos requisitos específicos.

As Quatro Etapas do Processo CVD

A deposição de um filme fino via CVD é uma operação sequencial de quatro etapas. Cada etapa deve ser executada impecavelmente para alcançar o resultado desejado.

Etapa 1: Introdução do Precursor

O processo começa colocando o substrato na câmara e criando a atmosfera desejada, muitas vezes um vácuo. Em seguida, quantidades cuidadosamente medidas de gases precursores voláteis são introduzidas na câmara através do sistema de fornecimento de gás.

Etapa 2: Transporte e Aquecimento

A câmara é aquecida a uma temperatura precisa. À medida que os gases precursores fluem sobre o substrato quente, eles absorvem energia térmica. Essa energia é o catalisador para as reações químicas que se seguirão.

Etapa 3: Reação e Deposição

Uma vez energizados pelo calor, os gases precursores reagem ou se decompõem na superfície do substrato quente ou próximo a ela. Essa mudança química "libera" o material sólido desejado, que se deposita no substrato átomo por átomo, formando um filme fino, sólido e altamente puro. As propriedades desse filme—sua espessura, composição e estrutura—são um resultado direto das condições do processo.

Etapa 4: Exaustão e Resfriamento

Ao longo do processo, subprodutos gasosos e quaisquer gases não reagidos são continuamente bombeados para fora através do sistema de exaustão. Após atingir a espessura de filme desejada, o fluxo de gás é interrompido e o forno é resfriado com segurança. A purga com um gás inerte evita reações indesejadas ou contaminação durante o resfriamento.

O Principal Desafio: Alcançar Uniformidade e Controle

O poder do CVD reside em sua precisão, mas essa precisão depende do gerenciamento de várias variáveis críticas. Uma falha no controle de qualquer uma delas pode comprometer todo o processo.

O Impacto da Temperatura

A temperatura é o principal motor da reação química. Se a temperatura for muito baixa, a taxa de reação será lenta ou inexistente. Se for muito alta, podem ocorrer reações indesejadas na fase gasosa, levando à formação de partículas e à má qualidade do filme. O aquecimento não uniforme leva diretamente a um filme de espessura não uniforme.

O Papel do Fluxo e Concentração de Gás

A taxa e a proporção dos gases precursores ditam a composição e a taxa de crescimento do filme. Um fluxo inconsistente pode resultar em um filme com composição química ou espessura não uniformes. O objetivo é fornecer um suprimento estável e consistente de reagentes a toda a superfície do substrato.

A Importância da Pressão

A pressão influencia a concentração de moléculas de gás e como elas viajam dentro da câmara. O CVD de baixa pressão (LPCVD) geralmente resulta em melhor uniformidade do filme e na capacidade de revestir formas complexas e tridimensionais, porque as moléculas de gás podem se mover mais livremente e atingir todas as superfícies.

Fazendo a Escolha Certa para o Seu Objetivo

Os parâmetros específicos de um processo CVD são sempre adaptados ao resultado desejado. Compreender seu objetivo principal é fundamental para configurar o processo corretamente.

- Se seu foco principal é a maior pureza possível: Priorize gases precursores ultrapuros e um sistema de alto vácuo para eliminar contaminantes.

- Se seu foco principal é revestir formas 3D complexas: Um processo de CVD de baixa pressão (LPCVD) é superior, pois promove a deposição uniforme em todas as superfícies expostas.

- Se seu foco principal é alcançar uma composição química específica: Seu sucesso depende inteiramente da precisão de seu sistema de fornecimento de gás e da manutenção de um controle de temperatura estável.

Ao dominar esses princípios fundamentais, você pode usar eficazmente um forno CVD para engenharia de materiais com precisão, uma camada atômica de cada vez.

Tabela Resumo:

| Componente/Etapa | Função Principal |

|---|---|

| Câmara de Reação | Abriga o substrato e a reação, mantém atmosfera controlada |

| Sistema de Fornecimento de Gás | Introduz gases precursores precisos via controladores de fluxo de massa |

| Sistema de Aquecimento | Aquece a câmara uniformemente (200°C-1500°C) para impulsionar reações |

| Sistema de Exaustão e Vácuo | Remove subprodutos, controla a pressão para uniformidade |

| Etapa 1: Introdução do Precursor | Coloca o substrato, cria vácuo, introduz gases |

| Etapa 2: Transporte e Aquecimento | Aquece a câmara, gases absorvem energia térmica |

| Etapa 3: Reação e Deposição | Gases reagem/decompõem-se, depositam filme sólido átomo por átomo |

| Etapa 4: Exaustão e Resfriamento | Bombeia gases, resfria o forno, purga com gás inerte |

Pronto para elevar sua engenharia de materiais com um forno CVD personalizado? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para diversos laboratórios. Nossa linha de produtos inclui sistemas CVD/PECVD, fornos de mufla, tubo, rotativos, a vácuo e de atmosfera, todos apoiados por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas—seja você focado em alta pureza, revestimento de formas 3D complexas ou composições químicas específicas. Entre em contato conosco hoje para discutir como podemos ajudá-lo a alcançar deposição superior de filmes finos e otimizar os resultados de sua pesquisa!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

As pessoas também perguntam

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico