Em resumo, sim. Os fornos de Deposição Química a Vapor (CVD) são altamente personalizáveis para atender a requisitos de aplicação específicos. A personalização pode variar desde a modificação de modelos padrão com módulos específicos até o projeto de um sistema totalmente personalizado do zero, permitindo controle preciso sobre os parâmetros centrais que definem seu processo.

A verdadeira personalização de um forno CVD vai além de simplesmente selecionar opções. É um processo de engenharia colaborativa que alinha os componentes centrais do sistema — como a câmara de reação, o sistema de aquecimento, o fornecimento de gás e o vácuo — com as exigências químicas e físicas precisas do seu objetivo de deposição exclusivo.

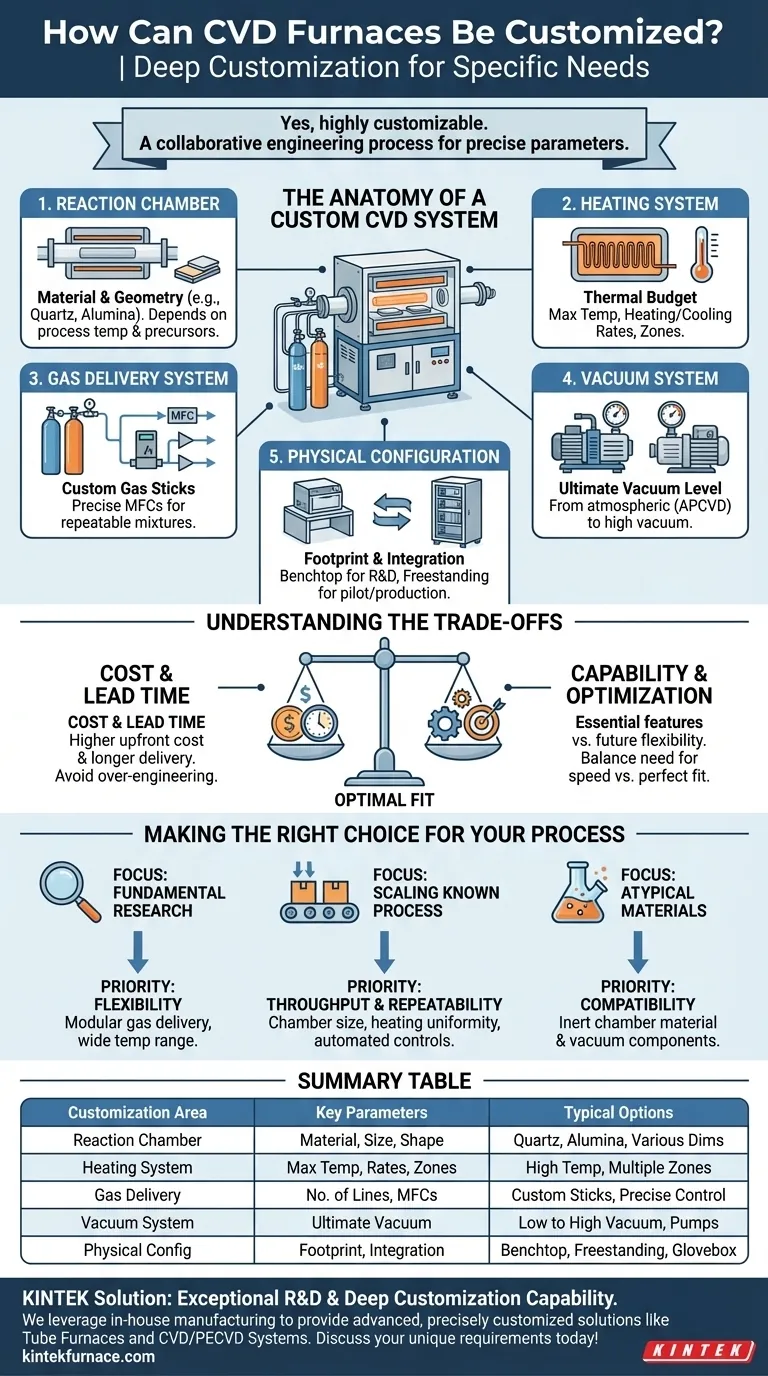

A Anatomia de um Sistema CVD Personalizado

Um forno CVD é um sistema de componentes integrados, cada um dos quais pode ser adaptado às suas necessidades. Entender esses subsistemas é o primeiro passo para definir seus requisitos.

A Câmara de Reação

O coração do sistema é a câmara de reação, onde ocorre a deposição. A personalização aqui se concentra na compatibilidade de materiais e na geometria.

Os fornecedores podem fornecer tubos e câmaras de forno em vários tamanhos, formas e materiais, como quartzo ou cerâmica de alumina. A escolha depende inteiramente da temperatura do seu processo e dos precursores químicos.

O Sistema de Aquecimento

O sistema de aquecimento dita o orçamento térmico do seu processo. Os parâmetros chave são todos configuráveis.

Você pode especificar a temperatura máxima, as taxas de aquecimento e resfriamento e o número de zonas de aquecimento. Isso garante que o forno possa executar o perfil térmico preciso que sua síntese de material exige.

O Sistema de Fornecimento de Gás

CVD é definido pelos seus gases precursores, tornando este sistema crítico. Você não está limitado a configurações prontas para uso.

Os engenheiros podem projetar módulos de controle de gás personalizados, frequentemente chamados de "gas sticks", com um número específico de linhas para diferentes precursores e gases de arraste. Cada linha é tipicamente equipada com um controlador de fluxo de massa (MFC) preciso para garantir misturas de gás repetíveis.

O Sistema de Vácuo

A pressão do processo é um parâmetro de controle fundamental. O sistema de vácuo é projetado para atender a essa necessidade.

A personalização inclui a seleção da combinação correta de bombas para atingir o nível de vácuo final necessário, desde vácuo baixo para CVD em pressão atmosférica (APCVD) até alto vácuo para processos mais sensíveis.

Configuração Física e Pegada

O forno deve caber no espaço e no fluxo de trabalho do seu laboratório.

Os sistemas podem ser projetados como unidades compactas de bancada para pesquisa e desenvolvimento ou como sistemas maiores e autônomos para escala piloto ou trabalho de produção. Eles também podem ser construídos para integração com outros equipamentos, como caixas de luvas ou ferramentas analíticas.

Compreendendo as Compensações

Embora a personalização ofereça imensa capacidade, ela exige uma consideração cuidadosa das compensações inerentes. Uma avaliação objetiva é necessária para evitar erros dispendiosos.

Custo vs. Capacidade

Um sistema totalmente personalizado terá um custo inicial mais alto do que um modelo padrão. A chave é evitar o excesso de engenharia.

Trabalhe em estreita colaboração com engenheiros de aplicação para garantir que você esteja pagando apenas pelos recursos essenciais ao seu processo, e não por capacidades que você nunca usará.

Prazo de Entrega vs. Urgência

A fabricação personalizada leva tempo. O projeto, a fabricação e os testes podem adicionar semanas ou meses ao seu cronograma de entrega.

Se seu projeto tem um prazo apertado, um sistema padrão ou levemente modificado pode ser uma escolha mais prática. Equilibre a necessidade de um ajuste perfeito com a necessidade de resultados oportunos.

Flexibilidade vs. Otimização

Um sistema altamente otimizado para um processo específico pode ser menos adequado para experimentos futuros e diferentes.

Considere os objetivos de longo prazo do seu laboratório. Um projeto mais modular e flexível pode ser um investimento mais sábio para pesquisa fundamental, enquanto um sistema altamente otimizado é melhor para a escala de um único processo bem definido.

Fazendo a Escolha Certa para o Seu Processo

A configuração ideal do forno depende inteiramente do seu objetivo final. Inicie a conversa com os fornecedores definindo claramente seus requisitos de processo, e não listando o hardware.

- Se o seu foco principal for pesquisa fundamental: Priorize a flexibilidade com sistemas de fornecimento de gás modulares e uma ampla faixa de temperatura operacional para explorar novos materiais e processos.

- Se o seu foco principal for a escala de um processo conhecido: Concentre-se em otimizar o tamanho da câmara para rendimento, a uniformidade do aquecimento para resultados consistentes e controles automatizados para repetibilidade.

- Se o seu foco principal for trabalhar com materiais atípicos: Especifique um material de câmara e componentes do sistema de vácuo que sejam quimicamente inertes aos seus precursores específicos.

Em última análise, uma personalização bem-sucedida é o resultado direto de um processo claramente definido e de uma colaboração estreita com engenheiros especializados.

Tabela Resumo:

| Área de Personalização | Parâmetros Chave | Opções Típicas |

|---|---|---|

| Câmara de Reação | Material, Tamanho, Forma | Quartzo, Alumina, Várias Dimensões |

| Sistema de Aquecimento | Temp. Máx, Taxas de Aquecimento/Resfriamento, Zonas | Até Altas Temperaturas, Múltiplas Zonas |

| Fornecimento de Gás | Número de Linhas, MFCs | Gas Sticks Personalizados, Controle Preciso |

| Sistema de Vácuo | Nível de Vácuo Final | Vácuo Baixo a Alto, Combinações de Bombas |

| Configuração Física | Pegada, Integração | Bancada, Autônomo, Integração com Caixa de Luvas |

Pronto para aprimorar as capacidades do seu laboratório com um forno CVD personalizado? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos de Tubo, Sistemas CVD/PECVD e muito mais. Nossa forte capacidade de personalização profunda garante que seus requisitos experimentais exclusivos sejam atendidos com precisão. Contate-nos hoje para discutir como podemos otimizar seu processo!

Guia Visual

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Quais métodos são usados para analisar e caracterizar amostras de grafeno? Desbloqueie Técnicas Chave para uma Análise Precisa de Materiais

- Que ambientes um sistema PECVD fornece para nanofios de silício? Otimize o Crescimento com Controle Térmico Preciso

- Qual é a função de um sistema PECVD na passivação de células solares de silício UMG? Aumente a Eficiência com Hidrogênio

- Como um sistema PECVD contribui para as camadas de (n)polissilício? Deposição In-Situ de Alto Rendimento Explicada

- Quais são as vantagens técnicas de usar um sistema CVD? Otimizar o Crescimento de Nanotubos de Carbono para Condutividade Térmica