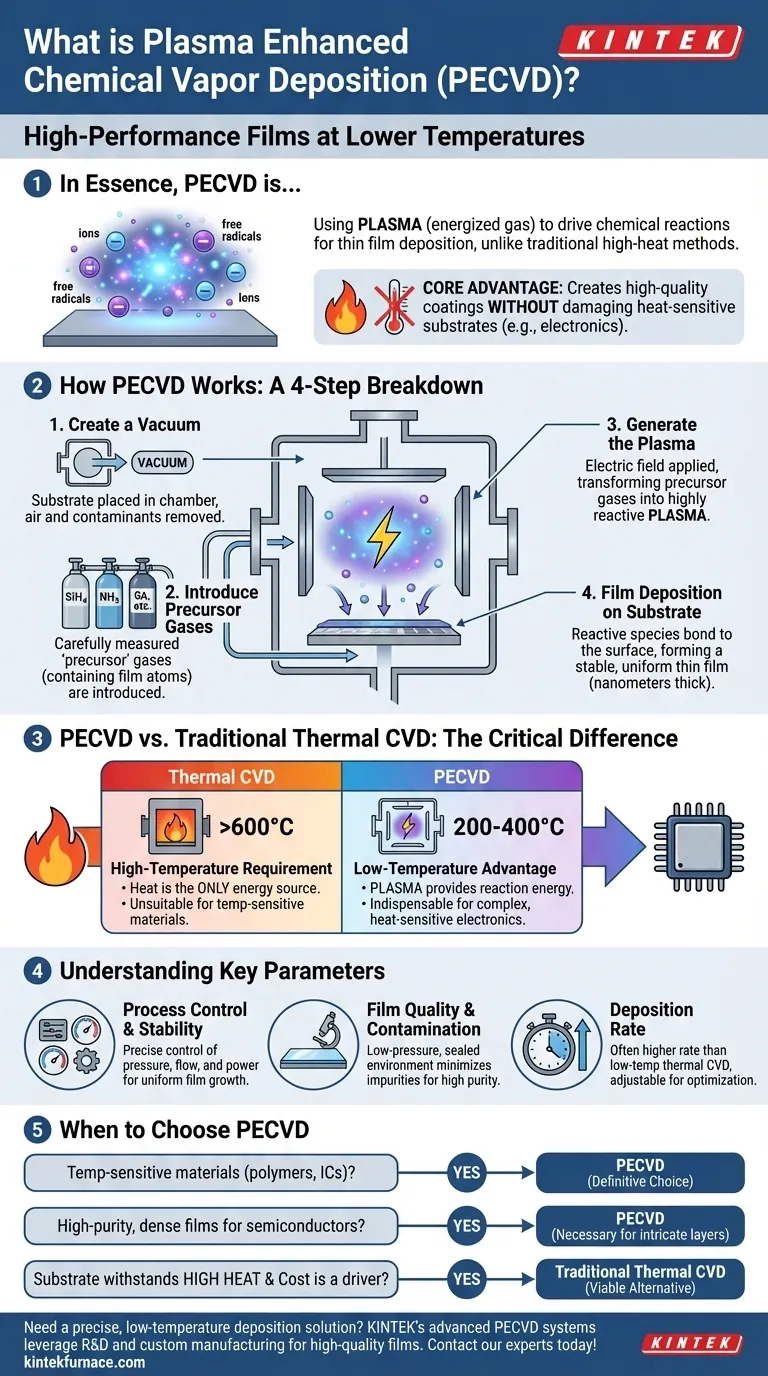

Em essência, a Deposição Química a Vapor Assistida por Plasma (PECVD) é um processo usado para depositar filmes excepcionalmente finos e de alto desempenho em uma superfície, conhecida como substrato. Ao contrário dos métodos tradicionais que dependem exclusivamente de calor intenso, o PECVD usa um gás energizado, ou plasma, para impulsionar as reações químicas necessárias para formar o filme. Isso permite que todo o processo ocorra em temperaturas significativamente mais baixas.

A principal vantagem do PECVD é sua capacidade de criar revestimentos de alta qualidade sem expor o material subjacente a altas temperaturas prejudiciais. Isso o torna uma tecnologia essencial para a fabricação de eletrônicos modernos e outros componentes sensíveis ao calor.

Como o PECVD Funciona: Uma Análise Detalhada

O processo PECVD ocorre dentro de uma câmara de vácuo controlada. Embora os parâmetros específicos variem de acordo com a aplicação, as etapas fundamentais permanecem consistentes.

Etapa 1: Criação de um Ambiente de Vácuo

Primeiro, o substrato é colocado dentro de uma câmara de reação, e um vácuo é criado. Isso remove o ar e outros potenciais contaminantes, garantindo a pureza do filme final.

Etapa 2: Introdução de Gases Precursores

Com o vácuo estabelecido, quantidades cuidadosamente medidas de um ou mais gases "precursores" são introduzidas na câmara. Esses gases contêm os átomos (como silício, nitrogênio ou carbono) que eventualmente formarão o filme sólido.

Etapa 3: Geração do Plasma

Esta é a etapa chave que define o PECVD. Um campo elétrico é aplicado dentro da câmara, que energiza os gases precursores e os transforma em um plasma. Este plasma é um estado da matéria altamente reativo contendo íons e radicais livres.

Essa energia, e não o calor extremo, decompõe as moléculas do gás precursor nos componentes reativos necessários para a deposição.

Etapa 4: Deposição do Filme no Substrato

As espécies químicas reativas criadas no plasma então se difundem em direção ao substrato. Ao atingir a superfície, elas se ligam a ela — e umas às outras — para formar um filme fino estável, sólido e uniforme, muitas vezes com apenas nanômetros de espessura.

PECVD vs. CVD Térmico Tradicional: A Diferença Crítica

Para compreender totalmente o valor do PECVD, é crucial compará-lo com seu predecessor, a Deposição Química a Vapor (CVD) convencional.

A Exigência de Alta Temperatura do CVD Térmico

No CVD térmico tradicional, o calor é a única ferramenta usada para iniciar as reações químicas. O substrato deve ser aquecido a temperaturas muito altas (muitas vezes acima de 600°C) para fornecer energia suficiente para decompor os gases precursores à medida que passam sobre a superfície.

Essa exigência de alta temperatura torna o CVD térmico inadequado para depositar filmes em materiais que possuem baixos pontos de fusão ou são sensíveis à temperatura, como muitos polímeros ou circuitos eletrônicos completos.

A Vantagem da Baixa Temperatura do PECVD

O PECVD contorna essa limitação. Ao usar plasma para decompor os gases precursores, o próprio substrato não precisa ser superaquecido. O plasma fornece a energia necessária para a reação, permitindo que a deposição ocorra em temperaturas muito mais baixas (tipicamente 200-400°C).

Essa capacidade de baixa temperatura é a principal razão pela qual o PECVD é indispensável na indústria de semicondutores para a construção de microchips complexos e multicamadas.

Compreendendo as Compensações e os Parâmetros Chave

Embora poderoso, o PECVD é um processo sofisticado que requer controle preciso para alcançar os resultados desejados.

Controle e Estabilidade do Processo

Alcançar um plasma estável é crítico para o crescimento uniforme do filme. Isso requer controle preciso sobre a pressão da câmara, as taxas de fluxo de gás e a energia fornecida para gerar o plasma. Os sistemas modernos são altamente automatizados para gerenciar essas variáveis.

Qualidade e Contaminação do Filme

Como o processo ocorre em um ambiente selado e de baixa pressão, o risco de contaminação atmosférica é muito baixo. Projetos de reatores de alta qualidade, muitas vezes usando câmaras de metal, minimizam ainda mais a introdução de impurezas, levando a filmes de maior pureza.

Taxa de Deposição

O uso de plasma geralmente permite uma taxa de deposição mais alta em comparação com os processos de CVD térmico de baixa temperatura. A pressão de trabalho pode ser ajustada para otimizar a taxa de crescimento do filme sem sacrificar a qualidade.

Quando Escolher o PECVD

A seleção do método de deposição correto depende inteiramente dos requisitos do seu substrato e das propriedades desejadas do filme final.

- Se o seu foco principal é depositar filmes em materiais sensíveis à temperatura: O PECVD é a escolha definitiva, pois seu processo de baixa temperatura evita danos a plásticos, polímeros ou circuitos integrados complexos.

- Se o seu foco principal é criar filmes densos e de alta pureza para semicondutores: O PECVD fornece o controle e o ambiente de baixa temperatura necessários para construir as intrincadas camadas de dispositivos eletrônicos modernos.

- Se o seu substrato pode suportar altas temperaturas e o custo é um fator importante: O CVD térmico tradicional pode ser uma alternativa viável, pois o equipamento pode ser menos complexo do que um sistema PECVD completo.

Em última análise, entender a compensação entre a energia térmica e a energia do plasma é a chave para selecionar a estratégia de deposição correta para sua aplicação.

Tabela Resumo:

| Característica | PECVD | CVD Térmico Tradicional |

|---|---|---|

| Temperatura do Processo | Baixa (200-400°C) | Alta (Geralmente >600°C) |

| Fonte de Energia Primária | Plasma (Campo Elétrico) | Térmica (Calor) |

| Ideal Para | Substratos sensíveis à temperatura (ex: polímeros, CIs) | Substratos tolerantes a altas temperaturas |

| Principal Vantagem | Evita danos térmicos a materiais sensíveis | Design de sistema mais simples (para aplicações de alta temperatura) |

Precisa de uma solução de deposição precisa e de baixa temperatura para seus materiais sensíveis?

Os sistemas PECVD avançados da KINTEK aproveitam nossa excepcional P&D e fabricação interna para fornecer os filmes finos de alta qualidade e uniformes que seu laboratório exige. Nossas profundas capacidades de personalização garantem que o sistema seja adaptado aos seus parâmetros experimentais exclusivos.

Vamos discutir como nossa tecnologia PECVD pode aprimorar sua pesquisa e desenvolvimento. Entre em contato com nossos especialistas hoje para uma consulta.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas