A necessidade de usar um forno de secagem a vácuo de laboratório reside na sua capacidade de dissociar a evaporação do calor elevado. Ao criar um ambiente de pressão negativa, estes fornos permitem que a humidade e os solventes evaporem a temperaturas significativamente mais baixas (frequentemente 60–80 °C), protegendo o catalisador dos danos térmicos e oxidativos inerentes aos métodos de secagem padrão.

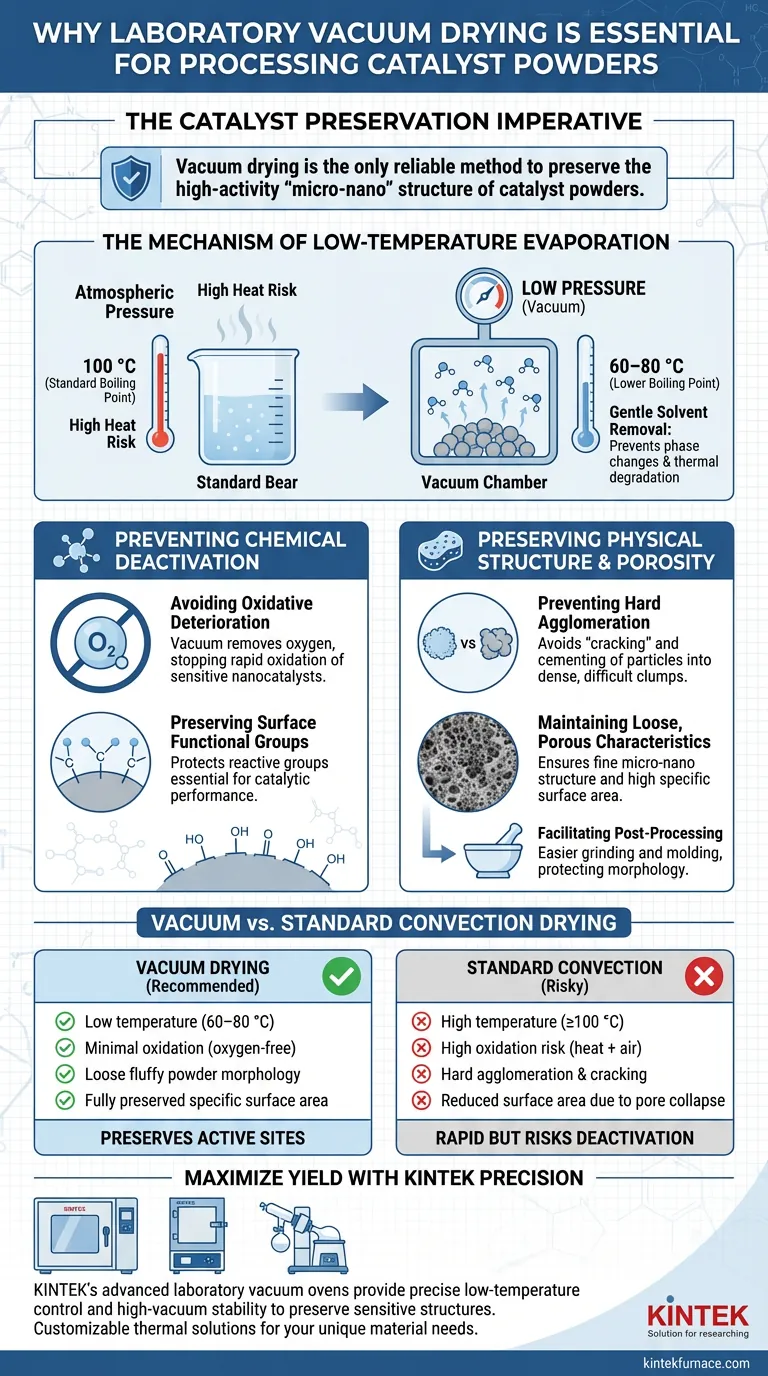

Ponto Central A secagem a vácuo é o único método confiável para preservar a estrutura "micro-nano" de alta atividade dos pós de catalisadores. Previna a perda irreversível de sítios ativos causada pela deterioração oxidativa e a destruição física da porosidade causada pela aglomeração dura.

O Mecanismo de Evaporação a Baixa Temperatura

Redução do Ponto de Ebulição

A função principal do forno a vácuo é reduzir a pressão ambiente circundante da amostra. Esta mudança física reduz significativamente o ponto de ebulição da água e de solventes orgânicos como o etanol.

Remoção Suave de Solventes

Como o ponto de ebulição é reduzido, os solventes podem ser removidos rapidamente sem sujeitar o material a calor extremo. Isto é crítico para prevenir mudanças de fase ou degradação térmica que ocorrem frequentemente a temperaturas de ebulição padrão (por exemplo, 100 °C para água).

Prevenção de Desativação Química

Evitando Deterioração Oxidativa

Nanocatalisadores de alta atividade são quimicamente sensíveis. Expor-los a uma combinação de calor elevado e oxigénio atmosférico por períodos prolongados leva à rápida deterioração oxidativa.

Preservação de Grupos Funcionais de Superfície

O ambiente de vácuo remove eficazmente o oxigénio da câmara. Isto previne a decomposição prematura ou desativação de grupos funcionais de superfície (como grupos nitro) que são essenciais para a reatividade química do catalisador.

Preservação da Estrutura Física e Porosidade

Prevenção de Aglomeração Dura

A secagem padrão a alta temperatura frequentemente causa "rachaduras" ou cimentação de partículas à medida que a humidade sai do material. Isto resulta em aglomeração dura, criando aglomerados densos difíceis de quebrar.

Manutenção de Características Soltas e Porosas

A secagem a vácuo previne a formação destas estruturas duras. Garante que o pó final permaneça solto e fofo, o que preserva a estrutura micro-nano fina e a alta área superficial específica necessária para um desempenho catalítico ótimo.

Facilitação do Pós-Processamento

Como o pó não se aglomera em massas duras, é muito mais fácil moer e moldar em etapas subsequentes. Esta facilidade mecânica protege o material do stress físico de moagem intensa, que de outra forma poderia destruir a morfologia do catalisador.

Os Riscos da Secagem Convencional

Perda de Área Superficial Ativa

Se utilizar um forno de convecção padrão, as forças de tensão superficial durante a evaporação a alta temperatura podem colapsar os poros do material. Este colapso reduz drasticamente a área superficial específica, tornando o catalisador menos eficaz.

Atividade Inconsistente

Sem assistência a vácuo, a humidade ou bolhas de ar podem permanecer presas no interior de aglomerados de pó. Esta contaminação residual pode levar a resultados imprevisíveis durante a avaliação de atividade ou problemas com a qualidade de moldagem mais tarde no processo.

Fazendo a Escolha Certa para o Seu Objetivo

Embora a secagem a vácuo seja geralmente superior para catalisadores, entender o seu objetivo específico ajuda a ajustar o processo.

- Se o seu foco principal é a Reatividade Química: Certifique-se de que o nível de vácuo é suficiente para remover completamente o oxigénio para prevenir a oxidação de nanopartículas elementares sensíveis (como Platina ou Bismuto).

- Se o seu foco principal é a Morfologia Estrutural: Priorize a configuração de baixa temperatura (por exemplo, 60 °C) para garantir que a estrutura do poro não colapse devido a stress térmico.

Em última análise, a secagem a vácuo não é apenas um passo de secagem; é uma técnica de preservação essencial para manter o potencial de alto desempenho dos catalisadores sintetizados.

Tabela Resumo:

| Característica | Forno de Secagem a Vácuo | Forno de Convecção Padrão |

|---|---|---|

| Temperatura de Secagem | Baixa (60–80 °C) | Alta (≥100 °C) |

| Risco de Oxidação | Mínimo (Sem oxigénio) | Alto (Calor + Exposição ao ar) |

| Morfologia do Pó | Solto, fofo, poroso | Aglomeração dura e rachaduras |

| Área Superficial Específica | Totalmente preservada | Reduzida devido ao colapso dos poros |

| Benefício Principal | Preserva sítios ativos | Rápido, mas arrisca desativação |

Maximize o Seu Rendimento de Catalisador com a Precisão KINTEK

Não deixe que a degradação térmica comprometa a sua pesquisa. Os fornos a vácuo de laboratório avançados da KINTEK são projetados para fornecer o controle preciso de baixa temperatura e a estabilidade de alto vácuo necessários para preservar estruturas micro-nano sensíveis.

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Mufla, Tubo, Rotativo, Vácuo, CVD e outros fornos de alta temperatura para laboratório, todos personalizáveis para as suas necessidades únicas de materiais. Quer esteja a processar nanopartículas de metais nobres ou estruturas porosas complexas, os nossos sistemas garantem resultados consistentes e de alta atividade sempre.

Pronto para atualizar o seu processo de secagem de laboratório? Entre em contato hoje para encontrar a solução térmica perfeita!

Guia Visual

Referências

- Chengyu Zhang, Zhisheng Yu. Electronic configuration regulation of single-atomic Mn sites mediated by Mo/Mn clusters for an efficient hydrogen evolution reaction. DOI: 10.1039/d3sc06053e

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla 1200℃ para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Qual é a temperatura máxima que um forno a vácuo pode atingir? Até 2600°C para Processamento de Materiais Avançados

- Qual é a importância de manter um ambiente de vácuo durante a evaporação térmica? Obter filmes finos de alta pureza

- Qual é a função crítica da tampa e do corpo resfriados a água em um forno a vácuo durante o processo de destilação de magnésio?

- Qual é o papel dos sistemas de controle de temperatura em um forno a vácuo? Garanta precisão nos processos de tratamento térmico

- Como um forno de retorta se compara a um forno a vácuo? Escolha o Tratamento Térmico Certo para os Seus Materiais

- Como um forno de recozimento a vácuo contribui para a recuperação microestrutural do aço ODS? Desbloqueie o Desempenho do Material

- Que tipos de têmpera podem ser realizados num forno a vácuo? Explore a Têmpera por Gás de Alta Pressão e por Óleo

- Qual é o propósito principal de usar um forno de fusão por arco a vácuo para ligas (AlTiV)100−xCrx? Garantir Pureza e Pureza