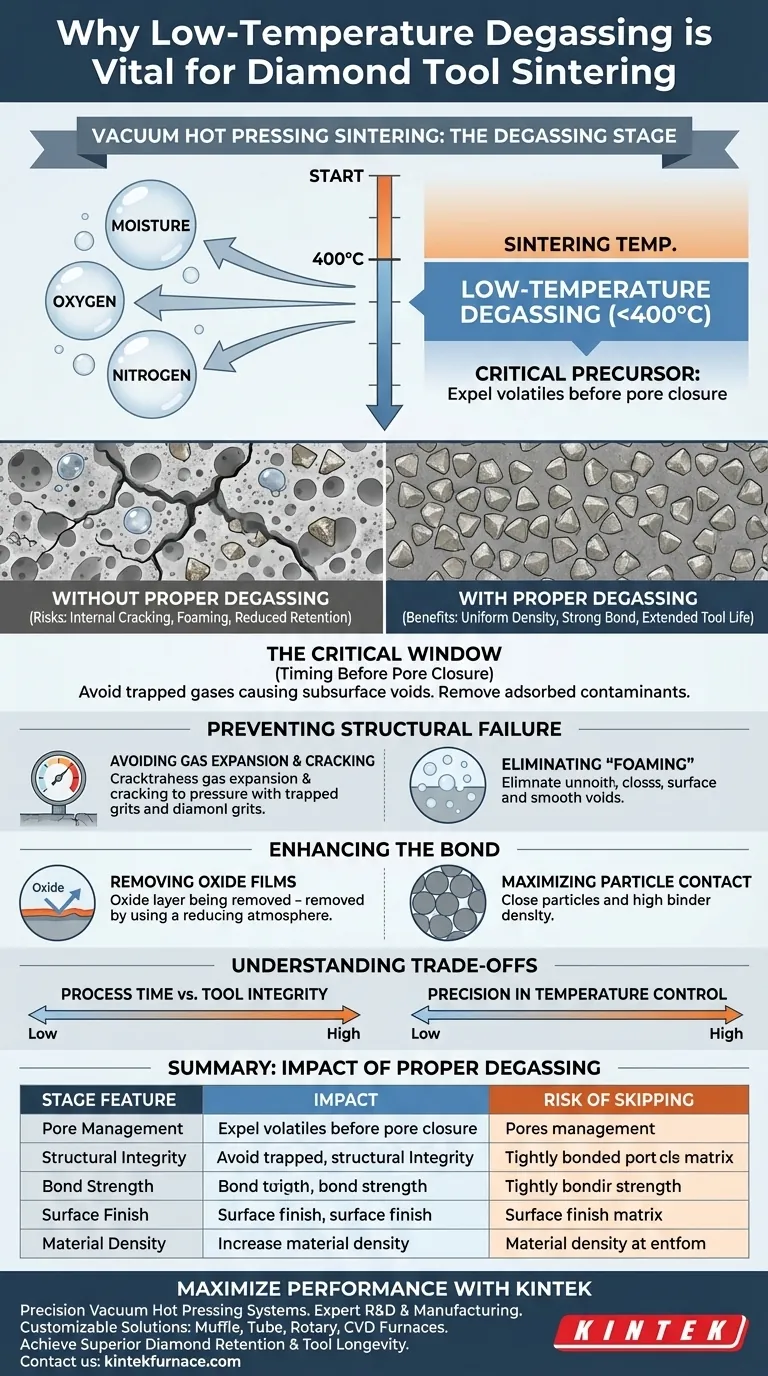

A desgaseificação a baixa temperatura é o precursor crítico para uma sinterização bem-sucedida. Na prensagem a quente a vácuo de produtos de diamante, esta etapa — que ocorre tipicamente abaixo de 400°C — é necessária para expelir umidade, oxigênio e nitrogênio da superfície do pó antes que as partículas metálicas comecem a derreter ou formar poros fechados.

A principal necessidade da desgaseificação a baixa temperatura é eliminar substâncias voláteis que, de outra forma, ficariam presas na matriz da ferramenta de diamante, causando rachaduras internas, espumação do produto e redução da retenção de diamante.

A Janela Crítica: Por Que 400°C Importa

Tempo Antes do Fechamento dos Poros

A desgaseificação deve ocorrer no início do ciclo de aquecimento porque, assim que o pó metálico atinge seu ponto de amolecimento, os poros fechados começam a se formar. Se os gases não forem evacuados antes dessa transição, eles ficarão permanentemente presos na estrutura, levando a vazios subsuperficiais.

Expulsão de Contaminantes Voláteis

As superfícies dos pós adsorvem naturalmente umidade, oxigênio e nitrogênio da atmosfera. A fase de baixa temperatura fornece a energia térmica necessária para quebrar essas ligações superficiais e permitir que o sistema de vácuo retire os contaminantes do molde.

Prevenção de Falhas Estruturais e Porosidade

Evitando Expansão de Gás e Rachaduras

À medida que a temperatura de sinterização sobe para o ponto final definido, qualquer gás preso se expandirá rapidamente de acordo com a lei dos gases ideais. Essa pressão interna pode exceder a resistência verde do material, resultando em microfissuras ou falha estrutural catastrófica.

Eliminando a "Espumação" do Produto

A "espumação" ocorre quando os gases presos se expandem durante a fase fundida ou sem fundida do ligante metálico. Ao garantir uma fase de desgaseificação a vácuo completa, você evita a formação dessas bolhas, garantindo que a ferramenta final tenha uma seção transversal uniforme e densa.

Aprimorando a Ligação: Retenção e Densidade de Diamante

Remoção de Filmes de Óxido

Os sistemas de prensagem a quente a vácuo geralmente utilizam uma atmosfera redutora em conjunto com a desgaseificação para eliminar filmes de óxido nas partículas metálicas. A remoção desses óxidos é essencial para que o metal "molhe" eficazmente a superfície do diamante.

Maximizando o Contato entre Partículas

Ao limpar as superfícies dos pós de moléculas de gás e óxidos, o sistema facilita o contato desimpedido entre as partículas metálicas. Isso leva a uma densidade de ligante significativamente maior e a uma retenção mecânica muito mais forte nas arestas de diamante.

Entendendo os Compromissos

Tempo de Processo vs. Integridade da Ferramenta

O compromisso mais significativo na desgaseificação a baixa temperatura é o tempo de ciclo. Embora uma rampa mais rápida para as temperaturas de sinterização aumente a produtividade, ela corre o risco de "travar" os voláteis; inversamente, uma fase de desgaseificação excessivamente longa pode desacelerar a produção sem fornecer benefícios marginais adicionais.

Precisão no Controle de Temperatura

Se a temperatura de desgaseificação flutuar muito alto, pode ocorrer sinterização superficial prematura. Isso cria uma "crosta" que impede que os gases mais profundos escapem, efetivamente frustrando o propósito da fase de desgaseificação e levando a uma qualidade de lote inconsistente.

Como Aplicar Isso ao Seu Processo

Ao configurar seu ciclo de prensagem a quente a vácuo, sua abordagem à desgaseificação deve ser ditada por seus requisitos específicos de material.

- Se seu foco principal é a Vida Máxima da Ferramenta: Garanta um tempo de permanência de desgaseificação completo perto de 400°C para maximizar a força de retenção do diamante e a densidade do ligante.

- Se seu foco principal é o Acabamento Estético da Superfície: Priorize a remoção de toda a umidade e nitrogênio no início do ciclo para evitar pites superficiais e espumação.

- Se seu foco principal é a Produtividade em Alto Volume: Calibre o nível de vácuo e a taxa de aquecimento para encontrar a rampa mais rápida possível que ainda permita a evacuação completa de voláteis antes do fechamento dos poros.

Uma fase meticulosa de desgaseificação a baixa temperatura é a base de uma ferramenta de diamante de alto desempenho, transformando uma mistura de pó porosa em um instrumento industrial denso e de alta resistência.

Tabela Resumo:

| Recurso da Etapa | Impacto da Desgaseificação Adequada | Risco de Pular a Desgaseificação |

|---|---|---|

| Gerenciamento de Poros | Previne poros fechados antes da fusão | Gás preso cria vazios internos |

| Integridade Estrutural | Elimina 'espumação' e microfissuras | Pressão interna leva a falha estrutural |

| Força de Ligação | Remove filmes de óxido para melhor molhagem | Baixa retenção de diamante e baixa densidade |

| Acabamento de Superfície | Previne pites e bolhas superficiais | Defeitos estéticos e irregularidades superficiais |

| Densidade do Material | Máximo contato entre ligante e partícula | Matriz porosa com vida útil reduzida da ferramenta |

Maximize o Desempenho da Sua Ferramenta de Diamante com a KINTEK

Não deixe que voláteis presos comprometam a integridade do seu material. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas especializados de Prensagem a Quente a Vácuo, juntamente com nossos fornos Muffle, Tube, Rotary e CVD — todos personalizáveis para suas necessidades exclusivas de laboratório e industriais.

Nossos sistemas de engenharia de precisão garantem desgaseificação consistente a baixa temperatura e sinterização de alta densidade para ajudá-lo a alcançar retenção superior de diamante e longevidade da ferramenta.

Pronto para otimizar seu ciclo de sinterização? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução de alta temperatura perfeita para sua aplicação.

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

As pessoas também perguntam

- Qual é a função do revestimento de dissulfeto de molibdênio (MoS2) em moldes durante a sinterização por prensagem a quente a vácuo? Proteja suas amostras e moldes contra danos

- Como o controle personalizado de calor e pressão beneficia a prensagem a quente? Obtenha Densidade e Resistência de Material Superiores

- Qual o papel dos moldes de grafite de alta resistência no SPS? Acelera a Densificação de Compósitos Mo-Cr-Y

- Qual o papel de um forno de sinterização por prensagem a quente a vácuo no processamento de Ti/Al2O3? Alcançar 99% de Densidade

- Quais papéis os moldes de grafite de alta pureza e alta resistência desempenham no SPS? Impulsionando a Densificação e a Precisão

- Que tipos de elementos de aquecimento são usados em fornos de prensagem a quente a vácuo? Otimize para Desempenho em Altas Temperaturas

- O que é sinterização a quente ativada e quais são suas vantagens? Alcance uma Densificação Superior de Material com Eficiência

- Por que um ambiente de alto vácuo é essencial durante a sinterização por prensagem a quente? Obtenção de Compósitos de Alumínio de Alta Resistência