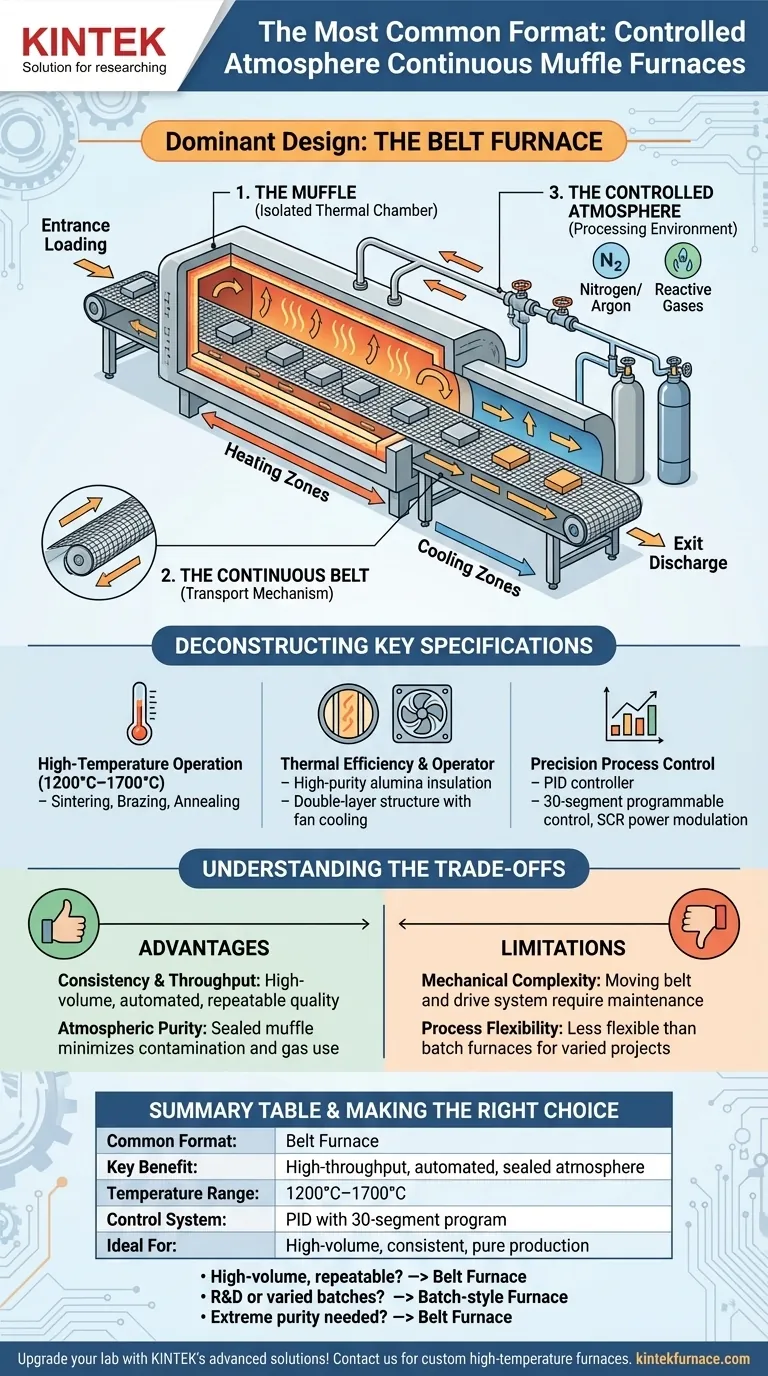

Para Fornos de Mufla Contínuos com Atmosfera Controlada, o design mais comum e dominante é o forno de correia. Este formato utiliza uma correia de malha em movimento contínuo, tipicamente feita de uma liga metálica de alta temperatura ou cerâmica, para transportar produtos através de uma câmara selada conhecida como mufla. Este design é o padrão da indústria para processos que exigem processamento térmico consistente e de alto rendimento em uma atmosfera precisamente gerenciada.

A razão principal para a prevalência do forno de correia é a sua capacidade de combinar produção automatizada de alto volume com o rigoroso controle atmosférico de uma mufla selada. Isso o torna uma solução ideal para processos de fabricação onde tanto a consistência quanto a pureza são inegociáveis.

Como Funciona um Forno de Mufla Contínuo de Correia

Compreender o funcionamento de um forno de correia requer observar seus três sistemas principais: a mufla, a correia contínua e o controle da atmosfera. Esses elementos trabalham em conjunto para criar um ambiente de processamento térmico estável e repetível.

A Mufla: Uma Câmara Térmica Isolada

Uma mufla é uma retorta ou câmara selada e separada dentro do corpo isolado do forno. Sua função principal é isolar o produto e sua atmosfera circundante dos elementos de aquecimento e do ar externo.

Esse isolamento é fundamental para prevenir a contaminação e permitir o gerenciamento preciso da composição dos gases internos.

A Correia Contínua: O Mecanismo de Transporte

O aspecto "contínuo" é alcançado através de uma correia transportadora que percorre todo o comprimento do forno. Os produtos são carregados na entrada, viajam através de várias zonas de aquecimento e resfriamento na correia e são descarregados na saída.

Essas correias são projetadas a partir de ligas metálicas ou cerâmicas avançadas para suportar temperaturas extremas e o ambiente químico dentro da mufla.

A Atmosfera Controlada: O Ambiente de Processamento

Uma "atmosfera controlada" refere-se à mistura cuidadosamente regulada de gases intencionalmente introduzidos na mufla. Isso pode variar de gases inertes como nitrogênio ou argônio para prevenir a oxidação, a gases ativos que facilitam reações químicas específicas como carbonitração ou nitretação.

O design selado da mufla é excepcionalmente eficaz na manutenção da pureza dessa atmosfera e na minimização do consumo de gás.

Decompondo as Especificações Principais

As capacidades desses fornos são definidas por um conjunto padrão de especificações técnicas. Entender o que elas significam revela o verdadeiro potencial operacional do forno.

Operação em Alta Temperatura (1200°C–1700°C)

Este intervalo de temperatura é um indicador chave da capacidade do forno. Uma temperatura máxima de operação entre 1200°C e 1700°C permite processos avançados como sinterização de pós metálicos, brasagem de conjuntos complexos, recozimento de ligas especiais e queima de cerâmicas técnicas.

Eficiência Térmica e Segurança do Operador

Fornos modernos utilizam isolamento de alumina fibrosa de alta pureza, que oferece excelente retenção térmica e permite ciclos mais rápidos de aquecimento e resfriamento, economizando energia.

Simultaneamente, uma estrutura de aço de camada dupla com resfriamento ativo por ventilador mantém o exterior do forno a uma temperatura segura para os operadores, uma característica crítica em qualquer ambiente industrial.

Controle de Processo de Precisão

A característica mais crítica é o sistema de controle. Um controlador PID (Proporcional-Integral-Derivativo) fornece gerenciamento preciso da temperatura, prevenindo o overshoot e mantendo a estabilidade.

Isso é frequentemente combinado com controle programável de 30 segmentos, permitindo que os operadores projetem perfis térmicos complexos com taxas de rampa específicas, tempos de permanência e estágios de resfriamento. A potência é modulada via SCRs (Retificadores Controlados de Silício) para garantir uma entrega de energia suave e precisa aos elementos de aquecimento.

Mecanismos de Segurança Inerentes

Uma característica padrão é um intertravamento de segurança que corta automaticamente a energia dos elementos de aquecimento se uma porta for aberta ou outra condição de falha for detectada. Este é um requisito fundamental para proteger tanto o pessoal quanto o próprio equipamento.

Compreendendo as Trocas (Trade-offs)

Embora dominante, o forno de mufla contínuo de correia não é a solução universal. Seu design vem com um conjunto claro de vantagens e limitações.

Vantagem: Consistência e Rendimento

A natureza contínua e automatizada de um forno de correia é inigualável para a fabricação de alto volume. Garante que cada peça receba exatamente o mesmo perfil térmico, levando a uma qualidade de produto altamente consistente e repetível.

Vantagem: Pureza Atmosférica

Como a mufla é uma câmara totalmente selada, ela se destaca na manutenção de uma atmosfera controlada pura e de baixo consumo. Este é um benefício significativo em relação aos fornos de correia aberta ou do tipo empurrador.

Limitação: Complexidade Mecânica

A correia transportadora e o sistema de acionamento são peças móveis que operam em um ambiente extremo. São consumíveis que, eventualmente, exigirão manutenção e substituição, representando um custo operacional contínuo.

Limitação: Flexibilidade de Processo

Um forno de correia é otimizado para um processo específico e faixa de tamanho de produto. É menos flexível do que um forno "em batelada" para lidar com projetos de P&D únicos ou uma ampla variedade de geometrias de peças e receitas de processo.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de forno correta depende inteiramente dos seus objetivos de produção.

- Se o seu foco principal é a produção de alto volume e repetível: O forno de mufla contínuo de correia é a escolha definitiva por sua automação, consistência e controle de processo.

- Se o seu foco principal é P&D ou lotes pequenos e altamente variados: Um forno de mufla tipo batelada provavelmente oferecerá melhor flexibilidade operacional para suas necessidades.

- Se o seu foco principal é manter uma pureza atmosférica extrema para materiais sensíveis: O design de mufla selada de um forno de correia oferece uma vantagem distinta sobre outros tipos de fornos contínuos.

Compreender esses princípios essenciais permite que você selecione não apenas um equipamento, mas o processo de fabricação correto para o seu objetivo específico.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Formato Comum | Forno de Correia |

| Benefício Chave | Produção automatizada de alto rendimento com controle de atmosfera selada |

| Faixa de Temperatura | 1200°C–1700°C |

| Sistema de Controle | Controlador PID com controle programável de 30 segmentos |

| Ideal Para | Fabricação de alto volume que exige consistência e pureza |

| Limitações | Complexidade mecânica e menor flexibilidade para lotes variados |

Atualize o processamento térmico do seu laboratório com as soluções avançadas da KINTEK! Aproveitando a excepcional P&D e a fabricação interna, fornecemos a diversos laboratórios sistemas de forno de alta temperatura como Fornos de Mufla, Tubo, Rotativos, a Vácuo & Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais únicas para resultados consistentes e de alto rendimento. Entre em contato conosco hoje para discutir como nossas soluções de forno personalizadas podem aumentar sua eficiência e qualidade de produto!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material