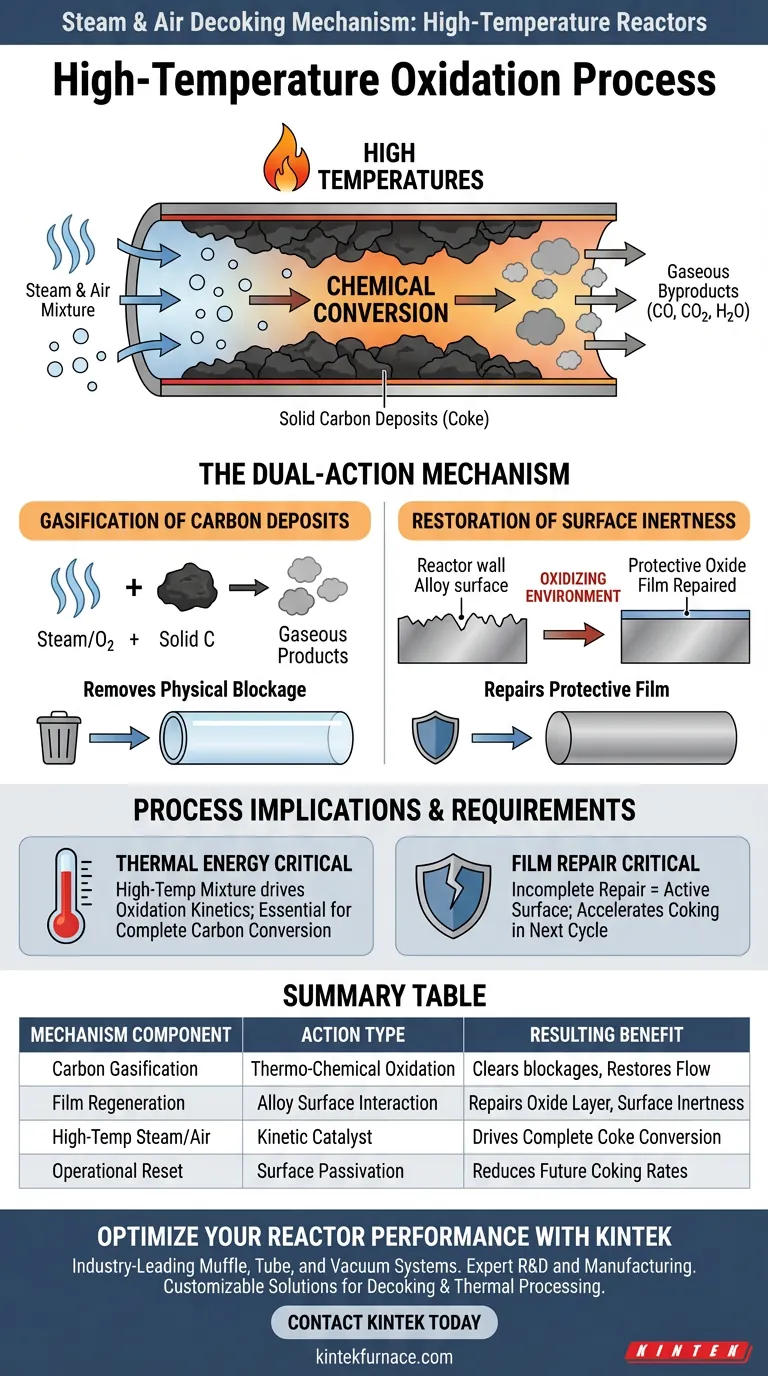

O mecanismo de decoking funciona através de oxidação a alta temperatura. Ao introduzir uma mistura específica de vapor e ar no reator, o processo converte quimicamente os depósitos sólidos de carbono nas paredes dos tubos de reação em gás. Esta reação limpa eficazmente os bloqueios físicos que se acumulam durante a operação.

A mistura de vapor e ar serve um duplo propósito: remove depósitos de carbono através da gasificação e, simultaneamente, regenera o filme de óxido protetor nas superfícies de liga para restaurar a inércia do material.

O Mecanismo de Dupla Ação

A eficácia do decoking com vapor e ar reside na sua capacidade de lidar tanto com a obstrução física (o coque) quanto com o estado químico do material do reator (a liga).

Gasificação de Depósitos de Carbono

A função principal da mistura de vapor e ar é remover o bloqueio físico.

Quando introduzida a altas temperaturas, o oxigénio e o vapor reagem com o carbono sólido (coque) aderido às paredes dos tubos.

Esta reação de oxidação transforma o carbono sólido em subprodutos gasosos, permitindo que sejam expelidos do sistema.

Restauração da Inércia da Superfície

Remover o coque é apenas metade do requisito; as paredes do reator também devem ser preparadas para a próxima operação.

O processo aproveita o ambiente oxidante para interagir quimicamente com as superfícies de liga expostas.

Esta interação repara o filme protetor no metal, restaurando a inércia da superfície do material.

Esta etapa é crítica, pois uma superfície restaurada ajuda a mitigar a formação rápida de coque no ciclo de craqueamento subsequente.

Compreendendo as Implicações do Processo

Embora este mecanismo seja vital para a manutenção do reator, ele depende de condições operacionais rigorosas para ser eficaz.

O Requisito de Energia Térmica

Este processo não é uma lavagem passiva; é uma reação termoquímica.

Requer estritamente uma mistura de alta temperatura para impulsionar a cinética da oxidação. Sem calor suficiente, a conversão de carbono em gás permanecerá incompleta.

A Criticidade da Reparação do Filme

A restauração do filme protetor não é apenas um subproduto; é uma necessidade para a longevidade.

Se o processo de decoking remover o carbono, mas não reparar completamente o filme de óxido, a superfície da liga pode permanecer ativa.

Uma superfície ativa pode levar a taxas de coking aceleradas imediatamente após a reinicialização do reator, reduzindo a eficiência do próximo ciclo.

Garantindo a Saúde a Longo Prazo do Reator

Para maximizar os benefícios do processo de decoking com vapor e ar, alinhe o seu foco operacional com as necessidades específicas do ciclo de vida do seu reator.

- Se o seu foco principal é a Restauração do Fluxo: Certifique-se de que a temperatura da mistura de vapor e ar é suficientemente alta para impulsionar a gasificação completa de todos os depósitos físicos de carbono.

- Se o seu foco principal é a Longevidade do Ativo: Priorize a duração e a qualidade da fase oxidante para garantir que o filme protetor de liga seja completamente regenerado antes de retornar à produção.

O decoking eficaz não se trata apenas de limpar tubos; trata-se de redefinir a integridade química das superfícies do seu reator.

Tabela Resumo:

| Componente do Mecanismo | Tipo de Ação | Benefício Resultante |

|---|---|---|

| Gasificação de Carbono | Oxidação Termoquímica | Limpa bloqueios físicos e restaura o fluxo |

| Regeneração de Filme | Interação da Superfície de Liga | Repara a camada de óxido protetora e a inércia da superfície |

| Vapor/Ar de Alta Temperatura | Catalisador Cinético | Impulsiona a conversão completa de coque sólido em gás |

| Reset Operacional | Passivação da Superfície | Reduz as taxas de coking em ciclos subsequentes |

Otimize o Desempenho do Seu Reator com a KINTEK

Não deixe que o acúmulo de carbono comprometa a eficiência do seu laboratório. A KINTEK fornece Sistemas de Muffle, Tubo e Vácuo líderes na indústria, apoiados por P&D e fabricação especializados. Nossos fornos de alta temperatura são totalmente personalizáveis para atender às suas necessidades únicas de decoking e processamento térmico, garantindo tanto a longevidade do ativo quanto a inércia do material.

Pronto para aprimorar suas capacidades de processamento térmico? Entre em contato com a KINTEK hoje mesmo para consultar nossos especialistas sobre a solução de alta temperatura perfeita para o seu laboratório.

Guia Visual

Referências

- Hamed Mohamadzadeh Shirazi, Kevin M. Van Geem. Effect of Reactor Alloy Composition on Coke Formation during Butane and Ethane Steam Cracking. DOI: 10.1021/acs.iecr.3c03180

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Qual é o propósito de realizar tratamento térmico de alta temperatura para filmes finos de BSnO? Aumentar a sensibilidade do dispositivo

- Como um forno de recozimento de alta precisão com controle de temperatura influencia a microestrutura do aço de embalagem?

- Por que as fundições de liga de alumínio são submetidas a testes de alta temperatura em um forno industrial de bolhas? Revelar Defeitos

- Quais são os benefícios da adição de óxido de cálcio no tratamento térmico de lodo? Aumentar a Eficiência e Reduzir as Emissões

- Quais são as três principais categorias de métodos de deposição de filmes finos? Guia Essencial para Engenheiros de Materiais

- Pirólise Rápida vs. TGA: Qual é o Melhor para Avaliar o RDF como Agente Redutor em Alto-Forno?

- Por que um tratamento de recozimento a baixa temperatura é necessário para microesferas de ouro poroso? Garanta a integridade estrutural

- Quais são as vantagens de um forno de micro-ondas multimodo? Síntese acelerada de nanofios de SiC dopados com B para maiores rendimentos