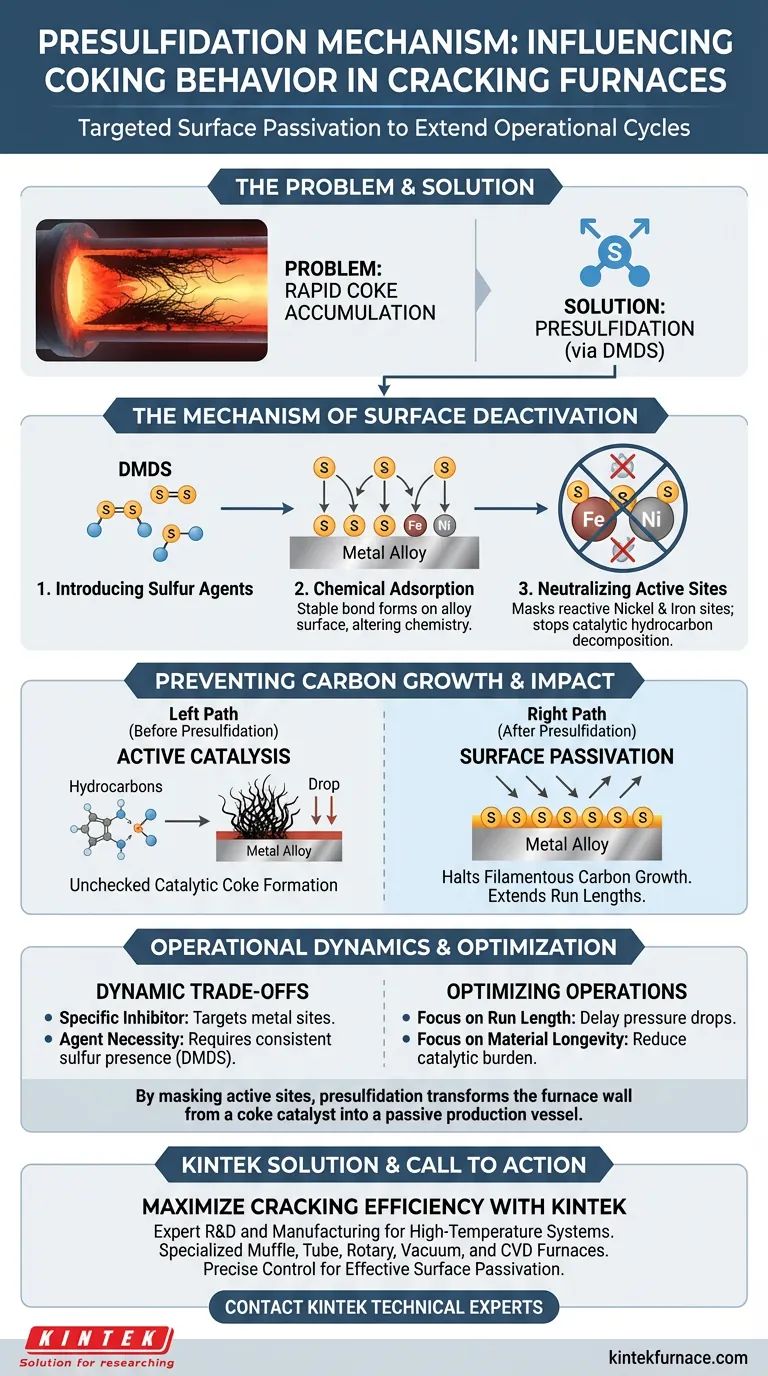

A pré-sulfuração funciona como uma técnica direcionada de passivação de superfície. Ela influencia o comportamento de coqueamento introduzindo compostos de enxofre, como o dissulfeto de dimetila (DMDS), no sistema do forno. Esses compostos interagem quimicamente com a superfície da liga para mascarar sítios catalíticos, prevenindo efetivamente as reações iniciais que levam ao acúmulo rápido de coque.

Ao adsorver quimicamente átomos de enxofre em metais reativos como níquel e ferro, a pré-sulfuração neutraliza a atividade catalítica da superfície. Isso interrompe o mecanismo específico responsável pelo crescimento de carbono filamentoso, prolongando significativamente o ciclo operacional dos fornos de craqueamento.

O Mecanismo de Desativação da Superfície

Para entender como a pré-sulfuração prolonga os tempos de funcionamento do forno, é preciso observar a interação entre o agente de enxofre e a metalurgia do tubo.

Introdução de Agentes de Enxofre

O processo começa com a introdução de uma fonte de enxofre no sistema de craqueamento.

Agentes comuns, como o dissulfeto de dimetila (DMDS), atuam como veículo de entrega para os átomos de enxofre necessários.

Adsorção Química

Uma vez introduzido, o enxofre não se limita a cobrir a superfície; ele sofre adsorção química.

Isso cria uma ligação estável entre os átomos de enxofre e a superfície metálica, alterando a química superficial do material.

Neutralização de Sítios Ativos

Os alvos primários dessa adsorção são átomos de metal específicos dentro da liga, particularmente níquel e ferro.

Esses metais são naturalmente reativos e, sem intervenção, atuam como "sítios ativos" que facilitam reações químicas indesejadas.

Prevenção do Crescimento de Carbono

O objetivo final da desativação desses sítios metálicos é interromper o crescimento físico dos depósitos de coque.

Interrupção da Atividade Catalítica

Átomos de níquel e ferro na superfície do tubo catalisam naturalmente a decomposição de hidrocarbonetos.

Ao cobrir esses átomos com enxofre, a pré-sulfuração interrompe sua capacidade de catalisar essa decomposição, efetivamente desligando o "motor" da formação de coque na parede.

Bloqueio de Carbono Filamentoso

O resultado específico dessa interrupção catalítica é a inibição da formação de carbono filamentoso.

O carbono filamentoso é uma forma de coque de crescimento rápido que limita os tempos de funcionamento; prevenir sua formação é crucial para estender os ciclos de operação de craqueamento em contextos industriais e de laboratório.

Dinâmica Operacional e Compromissos

Embora a pré-sulfuração seja eficaz, ela depende de interações químicas precisas.

Especificidade do Inibidor

O processo é altamente específico para a desativação de sítios metálicos.

Ele funciona competindo com o carbono pelo acesso a átomos de níquel e ferro, necessitando de uma presença consistente da camada passivadora.

A Necessidade do Agente

O mecanismo depende inteiramente da introdução bem-sucedida da fonte de enxofre (por exemplo, DMDS).

Sem a adsorção química do enxofre, os sítios metálicos permanecem ativos e a formação catalítica de carbono filamentoso prosseguirá sem controle.

Otimização das Operações de Craqueamento

Para maximizar a vida útil dos seus tubos de forno e a duração dos seus ciclos de funcionamento, considere como este mecanismo se alinha com seus objetivos operacionais.

- Se o seu foco principal é estender a duração da operação: Garanta que seu processo de pré-sulfuração tenha como alvo eficaz a formação de carbono filamentoso para retardar o início das limitações de queda de pressão.

- Se o seu foco principal é a longevidade do material: Utilize fontes de enxofre para passivar sítios de níquel e ferro, reduzindo a carga catalítica na metalurgia do tubo.

Ao mascarar estrategicamente sítios metálicos ativos, a pré-sulfuração transforma a parede do forno de um catalisador para coque em um vaso passivo para produção.

Tabela Resumo:

| Estágio do Mecanismo | Ação do Processo | Impacto no Comportamento de Coqueamento |

|---|---|---|

| Introdução | Entrega de agentes de enxofre DMDS | Prepara a superfície para interação química |

| Adsorção | Átomos de enxofre ligam-se à superfície da liga | Mascaramento de sítios ativos reativos de níquel e ferro |

| Desativação | Neutralização da atividade catalítica | Interrompe a decomposição de hidrocarbonetos na parede |

| Inibição | Bloqueio do crescimento de carbono filamentoso | Previne o acúmulo rápido de coque e quedas de pressão |

| Resultado | Passivação da superfície | Prolonga significativamente os ciclos operacionais |

Maximize Sua Eficiência de Craqueamento com KINTEK

Não deixe que o coqueamento catalítico comprometa o desempenho do seu forno. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas especializados de Muffle, Tubo, Rotativo, a Vácuo e CVD projetados para suportar os rigores do processamento em alta temperatura. Se você precisa de um forno de laboratório padrão ou de uma solução projetada sob medida para sua pesquisa de materiais exclusiva, nossos sistemas fornecem o controle preciso necessário para passivação de superfície eficaz e processamento térmico.

Pronto para estender os tempos de funcionamento do seu forno? Entre em contato com nossos especialistas técnicos hoje mesmo para descobrir como as soluções de alta temperatura personalizáveis da KINTEK podem otimizar seu ciclo de produção.

Guia Visual

Referências

- Hamed Mohamadzadeh Shirazi, Kevin M. Van Geem. Effect of Reactor Alloy Composition on Coke Formation during Butane and Ethane Steam Cracking. DOI: 10.1021/acs.iecr.3c03180

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

As pessoas também perguntam

- Qual é o papel central de um forno tubular na síntese de compósitos magnéticos à base de carbono? Insights de Especialistas

- Por que o aquecimento uniforme é importante em fornos horizontais? Garanta a Qualidade do Material e a Eficiência do Processo

- Como é que os fornos tubulares podem ser melhorados com múltiplas zonas de aquecimento?Aumentar a precisão e a eficiência no processamento térmico

- Quais são os diferentes designs de Fornos Tubulares de Alta Temperatura? Escolha o Design Certo para o Seu Laboratório

- Qual ambiente físico crítico um forno tubular fornece para o minério de ferro? Controle de Precisão de Redução Mestre

- Como um processo de aquecimento em dois estágios em um forno tubular de laboratório contribui para a formação estrutural de SiCN(Ni)/BN?

- Qual é a função de um Forno Tubular na síntese de carboneto de molibdênio? Mestre na Carbonização de Catalisadores

- Quais são as características de design estrutural de um forno de tubo com atmosfera? Otimize seu Processamento Térmico com Precisão