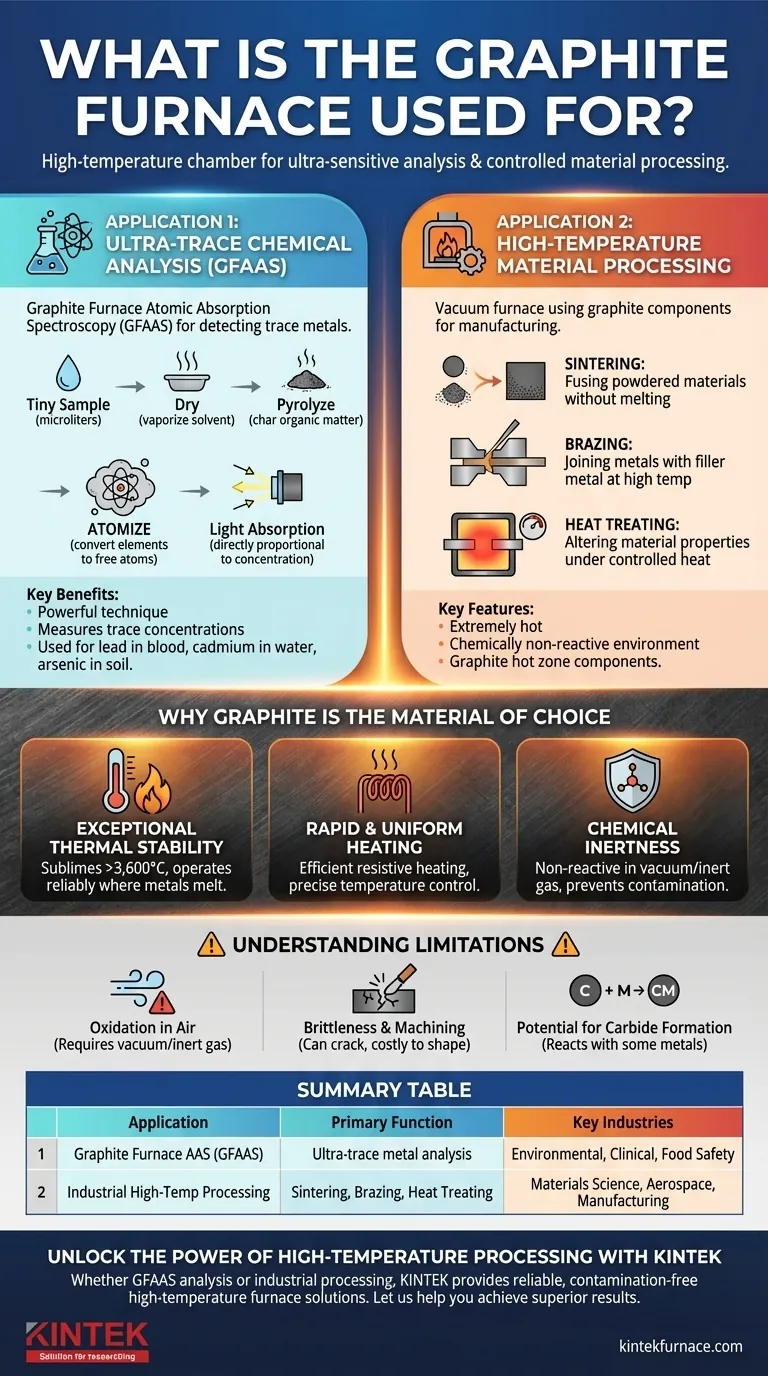

Em sua essência, um forno de grafite é uma câmara de alta temperatura usada para dois propósitos distintos, mas relacionados: realizar análises químicas ultrassensíveis e processar materiais sob condições controladas. Na química analítica, é o componente central de uma técnica chamada Espectroscopia de Absorção Atômica em Forno de Grafite (GFAAS) para detecção de metais vestigiais. Em ambientes industriais, fornos a vácuo usam componentes de grafite para processos de alta temperatura, como tratamento térmico, brasagem e sinterização de materiais.

O termo "forno de grafite" pode ser confuso porque se refere tanto a um instrumento analítico específico quanto a uma classe geral de fornos industriais. O elo comum é o uso de grafite por sua capacidade incomparável de suportar calor extremo, mantendo-se quimicamente estável.

As Duas Aplicações Principais

A função de um forno de grafite é melhor compreendida ao separar seus dois usos principais: um no laboratório para medição e outro na fabricação para transformação de materiais.

Aplicação 1: Análise Química de Ultra-Traços (GFAAS)

Um forno de grafite é o componente que dá nome à Espectroscopia de Absorção Atômica em Forno de Grafite (GFAAS). Esta é uma técnica analítica poderosa.

O papel do forno é pegar uma pequena amostra líquida (microlitros) e aquecê-la em uma série de etapas precisas. Este processo seca, pirolisa (carboniza) e, finalmente, atomiza a amostra, convertendo os elementos de interesse em uma nuvem de átomos livres dentro de um tubo de grafite.

A luz de uma lâmpada específica é então passada através deste vapor atômico. Os átomos absorvem a luz, e a quantidade de absorção é diretamente proporcional à concentração do elemento.

GFAAS é o método preferido para medir concentrações de traços e ultra-traços de metais em amostras complexas, como chumbo no sangue, cádmio na água ou arsênico no solo.

Aplicação 2: Processamento de Materiais em Alta Temperatura

Em contextos de ciência industrial e de materiais, o termo geralmente se refere a um forno a vácuo que utiliza componentes de grafite. O grafite é usado para elementos de aquecimento, isolamento e os acessórios que seguram as peças (bandejas, grades, cestos).

Esses fornos aproveitam as propriedades do grafite para criar um ambiente quimicamente não reativo e extremamente quente. Isso é essencial para processos como:

- Sinterização: Fusão de materiais em pó com calor (mas sem derreter) para criar um objeto sólido.

- Brasagem: União de duas peças de metal usando um metal de enchimento em altas temperaturas.

- Tratamento Térmico: Alteração das propriedades físicas e químicas de um material através de aquecimento e resfriamento controlados, muitas vezes a vácuo para evitar oxidação.

Neste contexto, o forno inteiro não é feito de grafite, mas seus componentes críticos da "zona quente" interna são.

Por Que o Grafite é o Material de Escolha

O grafite não é usado por acaso. Sua combinação única de propriedades físicas e químicas o torna ideal para essas aplicações exigentes de alta temperatura.

Estabilidade Térmica Excepcional

O grafite não derrete à pressão atmosférica; ele sublima (passa diretamente de sólido para gás) a uma temperatura incrivelmente alta, acima de 3.600°C (6.500°F). Isso permite que ele opere de forma confiável em temperaturas que derreteriam a maioria dos metais.

Aquecimento Rápido e Uniforme

O grafite possui excelente condutividade elétrica e resistência, tornando-o um elemento de aquecimento resistivo altamente eficiente. Uma corrente elétrica passada através dele gera calor intenso e uniforme muito rapidamente. Isso permite um controle preciso da temperatura, o que é fundamental tanto para a precisão analítica quanto para o processamento de materiais.

Inércia Química

No vácuo ou em uma atmosfera de gás inerte (como argônio), o grafite é extremamente não reativo. Ele não contaminará a amostra em uma análise GFAAS nem reagirá com os materiais sendo processados em um forno industrial.

Entendendo as Compensações e Limitações

Embora poderoso, o grafite não é um material perfeito. Entender suas limitações é fundamental para usá-lo corretamente.

Oxidação no Ar

A fraqueza mais significativa do grafite é sua reação com o oxigênio em altas temperaturas. Ele literalmente queimará, convertendo-se em gás CO e CO2. É por isso que os fornos de grafite devem ser operados a vácuo ou inundados com um gás inerte para proteger os componentes de grafite da destruição.

Fragilidade e Usinagem

Ao contrário dos metais, o grafite é quebradiço e pode rachar ou fraturar se for submetido a choque mecânico. A usinagem do grafite nas formas complexas necessárias para elementos de aquecimento e acessórios é um processo especializado que pode ser mais caro do que trabalhar com metais convencionais.

Potencial para Formação de Carbeto

Em temperaturas muito altas, o carbono no grafite pode reagir com certos metais (como titânio ou tungstênio) para formar carbetos metálicos. Embora às vezes este seja um resultado desejado (na fabricação de carbetos), pode ser uma fonte indesejada de contaminação ou alteração de material em outras aplicações.

Fazendo a Escolha Certa para o Seu Objetivo

Entender com qual "forno de grafite" você está lidando é uma questão de contexto. Sua aplicação definirá o papel específico do forno.

- Se seu foco principal é a análise quantitativa de elementos traços: Você está trabalhando com um Espectrômetro de Absorção Atômica em Forno de Grafite (GFAAS), onde o trabalho do forno é a atomização precisa e rápida da amostra.

- Se seu foco principal é o processamento de materiais em alta temperatura: Você está usando um forno a vácuo ou de atmosfera controlada com componentes de grafite para alavancar sua estabilidade térmica para tarefas como sinterização, brasagem ou tratamento térmico.

Em última análise, o grafite é o material possibilitador para alcançar temperaturas extremas em um ambiente controlado e livre de contaminação.

Tabela Resumo:

| Aplicação | Função Principal | Indústrias Chave |

|---|---|---|

| AAS em Forno de Grafite (GFAAS) | Análise de metais em ultra-traços | Ambiental, Clínica, Segurança Alimentar |

| Processamento Industrial de Alta Temperatura | Sinterização, Brasagem, Tratamento Térmico | Ciência dos Materiais, Aeroespacial, Manufatura |

Desbloqueie o Poder do Processamento em Alta Temperatura com a KINTEK

Se o seu trabalho exige as capacidades precisas de análise de traços de um sistema GFAAS ou a robusta transformação de materiais de um forno industrial de alta temperatura, o desafio central é alcançar resultados confiáveis e livres de contaminação em calor extremo. A KINTEK é especializada em resolver este desafio.

Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais exclusivos.

Deixe-nos ajudá-lo a alcançar resultados superiores. Contate nossos especialistas hoje para discutir como nossas soluções de fornos personalizados podem aprimorar sua precisão analítica ou eficiência de fabricação.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de mufla de laboratório com elevação inferior

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Como o tratamento térmico a vácuo reduz a deformação da peça de trabalho? Alcance Estabilidade Dimensional Superior

- Qual é a função principal de um forno de grafite a vácuo? Atingir Pureza de Material em Temperaturas Extremas

- Por que as fixações e suportes de grafite são importantes em fornos a vácuo? Desbloqueie Precisão & Durabilidade

- Qual é o significado do vácuo em relação aos componentes de grafite em fornos? Prevenir a Oxidação para Temperaturas Extremas

- Como o grafite contribui para a eficiência energética em fornos a vácuo? Obtenha Aquecimento Mais Rápido e Uniforme