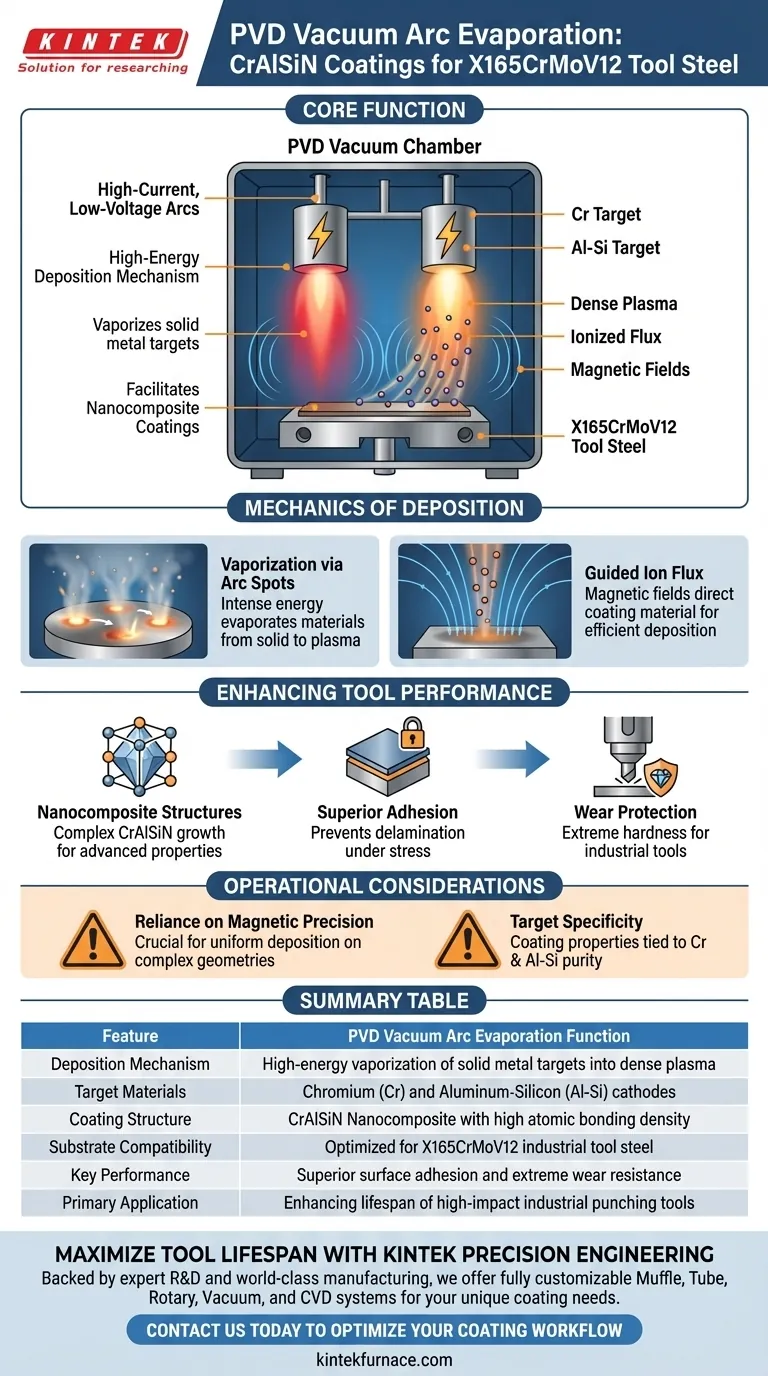

A Evaporação por Arco a Vácuo PVD funciona como um mecanismo de deposição de alta energia que vaporiza alvos de metal sólido em um plasma denso para aplicações de revestimento. Ao utilizar arcos de alta corrente e baixa tensão em cátodos de Cromo (Cr) e Alumínio-Silício (Al-Si), a tecnologia gera um fluxo ionizado que é guiado magneticamente para se ligar diretamente ao substrato de aço para ferramentas X165CrMoV12.

Insight Principal: A função primária desta tecnologia é facilitar a formação de revestimentos de nanocompósitos através da evaporação atômica controlada. Este processo cria uma camada superficial com adesão superior e dureza extrema, especificamente projetada para estender a vida útil de ferramentas de perfuração industriais.

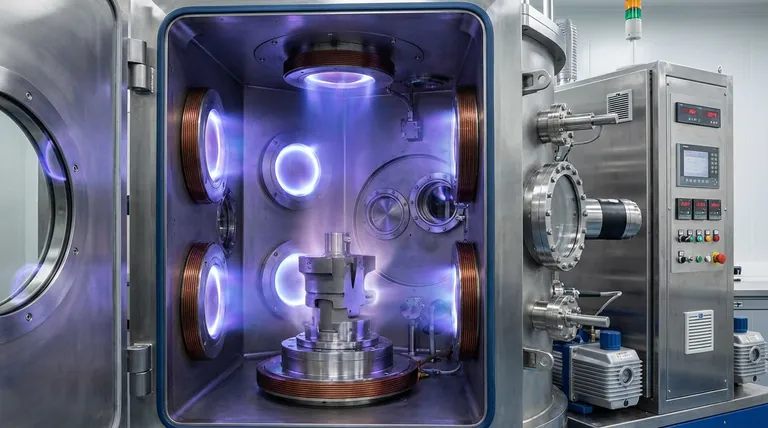

A Mecânica da Deposição

Vaporização por Pontos de Arco

O cerne desta tecnologia reside na geração de pontos móveis na superfície dos alvos catódicos. Arcos a vácuo de alta corrente e baixa tensão são aplicados a materiais específicos, como Cromo (Cr) e Alumínio-Silício (Al-Si). Esta energia intensa faz com que os materiais alvo evaporem rapidamente, transitando do estado sólido para o plasma.

Fluxo de Íons Guiado

Uma vez que o material é evaporado, ele cria um fluxo de íons. Este fluxo de íons não é aleatório; ele é ativamente guiado por campos magnéticos dentro da câmara de vácuo. Esses campos direcionam o material de revestimento precisamente para a superfície do aço para ferramentas X165CrMoV12, garantindo uma deposição eficiente.

Melhorando o Desempenho da Ferramenta

Criação de Estruturas de Nanocompósitos

A evaporação simultânea dos alvos de Cr e Al-Si facilita o crescimento de revestimentos de nanocompósitos CrAlSiN. Esta complexa disposição estrutural é fundamental para as propriedades físicas avançadas do revestimento. Ela vai além da simples estratificação para criar uma estrutura de material robusta e integrada.

Alcançando Adesão Superior

Uma função crítica do processo de arco a vácuo é garantir que o revestimento permaneça aderido sob estresse. A natureza de alta energia do fluxo de íons resulta em alta adesão entre o revestimento e o substrato de aço para ferramentas. Isso evita a delaminação (descascamento) durante operações de alto impacto.

Proteção contra Desgaste para Ferramentas Industriais

O objetivo funcional final é endurecer a superfície da ferramenta. O revestimento resultante fornece dureza extrema e proteção contra desgaste. Isso é particularmente vital para ferramentas de perfuração industriais, que são submetidas a estresse mecânico repetitivo e abrasão.

Considerações Operacionais e Compromissos

Dependência de Precisão Magnética

A qualidade da deposição depende fortemente do controle dos campos magnéticos. Sem orientação magnética precisa, o fluxo de íons pode não ser depositado uniformemente nas geometrias complexas de uma ferramenta. Isso adiciona uma camada de complexidade à configuração e calibração do equipamento em comparação com métodos de deposição não direcionados.

Especificidade do Alvo

O processo descrito depende especificamente da disponibilidade e pureza dos alvos de Cr e Al-Si. As propriedades do nanocompósito final estão diretamente ligadas à composição desses cátodos. Qualquer inconsistência no material alvo impactará diretamente a dureza e a adesão do revestimento final.

Fazendo a Escolha Certa para o Seu Objetivo

O processo de Evaporação por Arco a Vácuo PVD é uma solução especializada para aplicações industriais de alto estresse. Veja como verificar se ele se alinha com seus objetivos:

- Se o seu foco principal é Durabilidade: Esta tecnologia é ideal porque gera a dureza extrema necessária para proteger as ferramentas de perfuração contra desgaste prematuro.

- Se o seu foco principal é Confiabilidade: O processo é recomendado devido à sua capacidade de criar alta adesão, minimizando o risco de falha do revestimento durante a operação.

Resumo: A Evaporação por Arco a Vácuo PVD é o método definitivo para transformar aço para ferramentas padrão em um ativo de alto desempenho e resistente ao desgaste através da aplicação precisa de revestimentos de nanocompósitos.

Tabela Resumo:

| Recurso | Função da Evaporação por Arco a Vácuo PVD |

|---|---|

| Mecanismo de Deposição | Vaporização de alta energia de alvos de metal sólido em plasma denso |

| Materiais Alvo | Cátodos de Cromo (Cr) e Alumínio-Silício (Al-Si) |

| Estrutura do Revestimento | Nanocompósito CrAlSiN com alta densidade de ligação atômica |

| Compatibilidade do Substrato | Otimizado para aço para ferramentas industrial X165CrMoV12 |

| Desempenho Chave | Adesão superior da superfície e resistência extrema ao desgaste |

| Aplicação Principal | Melhorar a vida útil de ferramentas de perfuração industriais de alto impacto |

Maximize a Vida Útil da Ferramenta com KINTEK Precision Engineering

Sua linha de produção sofre com desgaste prematuro das ferramentas? A KINTEK fornece as soluções avançadas de aquecimento e deposição necessárias para dominar o processo PVD. Apoiados por P&D especializado e fabricação de classe mundial, oferecemos uma gama abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD — todos totalmente personalizáveis para atender às suas especificações exclusivas de revestimento e tratamento térmico.

Se você está depositando nanocompósitos para ferramentas de perfuração ou pesquisando a próxima geração de filmes finos, os fornos de alta temperatura de laboratório da KINTEK entregam a precisão térmica necessária para adesão e dureza superiores. Entre em contato conosco hoje mesmo para otimizar seu fluxo de trabalho de revestimento!

Guia Visual

Referências

- Sergey N. Grigoriev, Anna A. Okunkova. Increasing the Wear Resistance of Stamping Tools for Coordinate Punching of Sheet Steel Using CrAlSiN and DLC:Si Coatings. DOI: 10.3390/technologies13010030

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

As pessoas também perguntam

- Qual o papel de um sistema de Deposição Química em Fase Vapor (CVD) na síntese de grafeno tridimensional (3DG)?

- O que é Deposição Química de Vapor (CVD) e para que serve? Desvende Filmes Finos de Alto Desempenho

- Quais são as principais aplicações dos fornos CVD na fabricação de semicondutores? Essencial para a Deposição de Filmes de Alta Pureza

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações

- Quais são os dois principais tipos de reatores CVD? Escolha o Certo para Sua Aplicação

- O que é Deposição Química de Vapor (CVD) e o que ela produz? Descubra Filmes Finos e Revestimentos de Alta Pureza

- Quais são as principais características dos fornos tubulares de CVD para o processamento de materiais 2D? Desbloqueie a Síntese de Precisão para Materiais Superiores

- Quais são os prós e contras da deposição química de vapor? Alcance Qualidade Superior de Filmes Finos