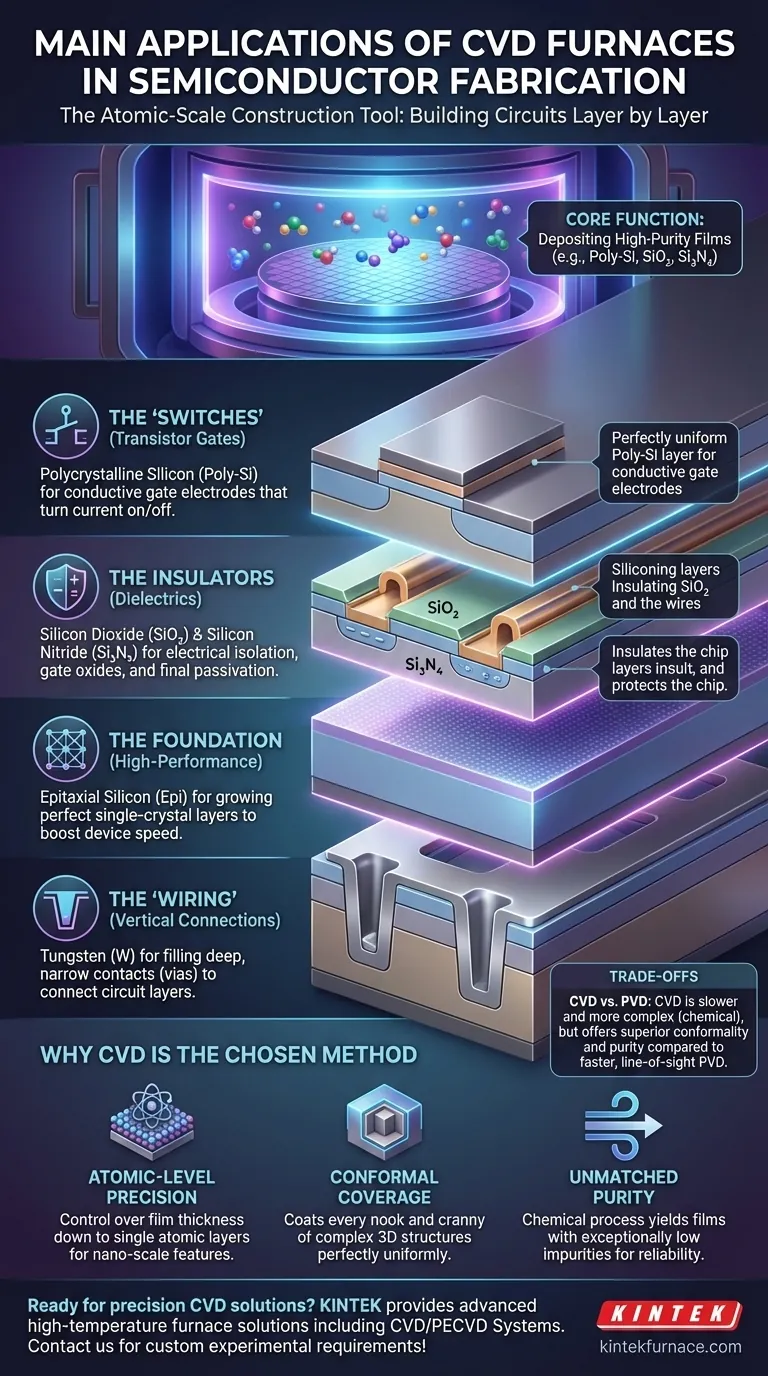

Na fabricação de semicondutores, a principal aplicação de um forno CVD é a deposição de filmes ultrafinos e de alta pureza em wafers de silício. Esses filmes são os materiais fundamentais usados para construir os componentes microscópicos de um circuito integrado. Os materiais mais comumente depositados incluem polissilício (para portas de transistores), dióxido de silício (para isolamento) e nitreto de silício (para proteção e isolamento).

A verdadeira função de um forno CVD (Deposição Química de Vapor) não é apenas depositar materiais, mas atuar como uma ferramenta de construção em escala atômica. Ele permite o revestimento preciso e uniforme de condutores, isolantes e semicondutores que formam os blocos de construção de todo chip moderno.

A Função Central: Construindo Circuitos Camada por Camada

Um microprocessador moderno é uma cidade tridimensional de bilhões de transistores. Um forno CVD é uma das principais ferramentas usadas para construir essa cidade, depositando materiais específicos em locais específicos, camada por camada atômica.

Os "Interruptores": Silício Policristalino (Poli-Si)

O polissilício é uma forma de silício condutiva o suficiente para atuar como eletrodo de porta (gate). Este é o "interruptor" em um transistor que liga e desliga o fluxo de corrente. O CVD é usado para depositar uma camada perfeitamente uniforme de polissilício sobre todo o wafer.

Os Isolantes: Dióxido de Silício (SiO₂) e Nitreto de Silício (Si₃N₄)

Para evitar o caos elétrico, os componentes devem ser isolados eletricamente uns dos outros. Os fornos CVD depositam filmes de dióxido de silício e nitreto de silício, que são excelentes isolantes elétricos (dielétricos).

Esses filmes são usados para criar óxidos de porta, isolar fios uns dos outros e formar uma camada final protetora ("passivação") sobre o chip acabado para protegê-lo da umidade e contaminação.

A Fundação: Silício Epitaxial (Epi)

Para dispositivos de alto desempenho, o processo geralmente começa com o crescimento de uma camada de silício monocristalino impecável sobre o wafer base. Este processo, chamado crescimento epitaxial, é realizado em um forno CVD e cria uma estrutura de rede cristalina perfeita, essencial para a mobilidade ideal de elétrons e velocidade do dispositivo.

A "Fiação": Filmes Condutores

Embora outros métodos sejam frequentemente usados para fiação metálica, o CVD é fundamental para a deposição de certos filmes condutores como o Tungstênio. Sua capacidade única de "conformar" e preencher perfeitamente orifícios verticais extremamente profundos e estreitos (chamados contatos ou vias) o torna essencial para conectar as diferentes camadas da cidade do circuito.

Por Que o CVD é o Método Escolhido

Simplesmente depositar um material não é suficiente; a qualidade e a precisão dessa deposição são o que possibilitam a eletrônica moderna. A tecnologia CVD oferece um nível de controle que outros métodos não conseguem igualar para essas aplicações específicas.

Precisão em Nível Atômico

Os transistores modernos têm recursos medidos em nanômetros. O CVD permite o controle da espessura do filme até a camada atômica única. Essa precisão é inegociável para criar dispositivos consistentes e confiáveis em um wafer de 300 mm.

Cobertura Conforme

À medida que os transistores migraram para estruturas 3D (como FinFETs), a superfície de um wafer não é mais plana. A principal vantagem do CVD é sua cobertura conforme — a capacidade do filme depositado de revestir cada recanto, fenda e parede lateral com uma espessura perfeitamente uniforme.

Pureza e Qualidade Incomparáveis

CVD é um processo de reação química que utiliza gases precursores de alta pureza. Isso resulta em filmes com níveis excepcionalmente baixos de impurezas, o que é crucial para alcançar as propriedades elétricas desejadas e a confiabilidade a longo prazo de um dispositivo semicondutor.

Compreendendo as Trocas

Embora indispensável, o CVD não é a única técnica de deposição de filmes e traz consigo seu próprio conjunto de desafios.

CVD vs. PVD (Deposição Física de Vapor)

PVD, que inclui técnicas como sputtering, é um processo físico de "linha de visão". Geralmente é mais rápido e mais adequado para a deposição de camadas metálicas para fiação em superfícies mais planas.

CVD é um processo químico que é mais lento, mas fornece a cobertura conforme superior e a pureza do filme necessárias para dielétricos e estruturas 3D complexas. As duas técnicas são complementares, não mutuamente exclusivas.

Complexidade do Processo

Os processos CVD frequentemente envolvem altas temperaturas e gases precursores altamente tóxicos, inflamáveis ou corrosivos. Isso exige sistemas sofisticados de segurança, manuseio e gerenciamento de exaustão, adicionando custo e complexidade significativos a uma instalação de fabricação.

Rendimento e Custo

Embora grandes fornos em lote possam processar centenas de wafers de uma só vez para certos filmes, os processos CVD mais avançados exigem câmaras de processamento de wafer único. Isso pode limitar o rendimento da fábrica e aumentar o custo por wafer em comparação com outros métodos mais rápidos.

Fazendo a Escolha Certa para o Seu Objetivo

A aplicação específica do CVD está diretamente ligada ao componente que está sendo fabricado.

- Se o seu foco principal é construir o transistor central: Seus principais passos de CVD são polissilício para a porta e dióxido de silício de alta qualidade para o dielétrico de porta.

- Se o seu foco principal é isolar e proteger componentes: Você dependerá do CVD para depositar camadas espessas de nitreto de silício e dióxido de silício para isolamento e passivação final.

- Se o seu foco principal é criar uma fundação de alto desempenho: Você usará CVD epitaxial para cultivar uma camada de silício monocristalino impecável no wafer inicial.

- Se o seu foco principal é conectar camadas verticais: Você usará Tungstênio CVD para preencher uniformemente contatos e vias profundos e de alta relação de aspecto.

Em última análise, dominar as diversas aplicações do CVD é fundamental para dominar a arte da fabricação moderna de semicondutores.

Tabela de Resumo:

| Aplicação | Material Depositado | Função Principal |

|---|---|---|

| Portas de Transistores | Polissilício | Atua como um interruptor condutor para controle de corrente |

| Isolamento | Dióxido de Silício | Proporciona isolamento elétrico entre componentes |

| Proteção | Nitreto de Silício | Protege os chips contra umidade e contaminação |

| Fundação | Silício Epitaxial | Cresce camadas cristalinas impecáveis para alto desempenho |

| Fiação | Tungstênio | Preenche orifícios verticais para conectar camadas do circuito |

Pronto para aprimorar sua fabricação de semicondutores com soluções CVD de precisão? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece diversos laboratórios com sistemas avançados de fornos de alta temperatura. Nossa linha de produtos, incluindo fornos de Muffle, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais exclusivos. Contate-nos hoje para discutir como nossos fornos CVD podem fornecer filmes conformes e de alta pureza para seus projetos de semicondutores!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que os sistemas de sinterização em forno tubular CVD são indispensáveis para a pesquisa e produção de materiais 2D? Desbloqueie a precisão em escala atômica

- Qual é o princípio de funcionamento de um forno tubular CVD?Revestimento de precisão para materiais avançados

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade

- Quais indústrias e campos de pesquisa se beneficiam dos sistemas de fornos tubulares CVD para materiais 2D? Desbloqueie Inovações Tecnológicas de Próxima Geração