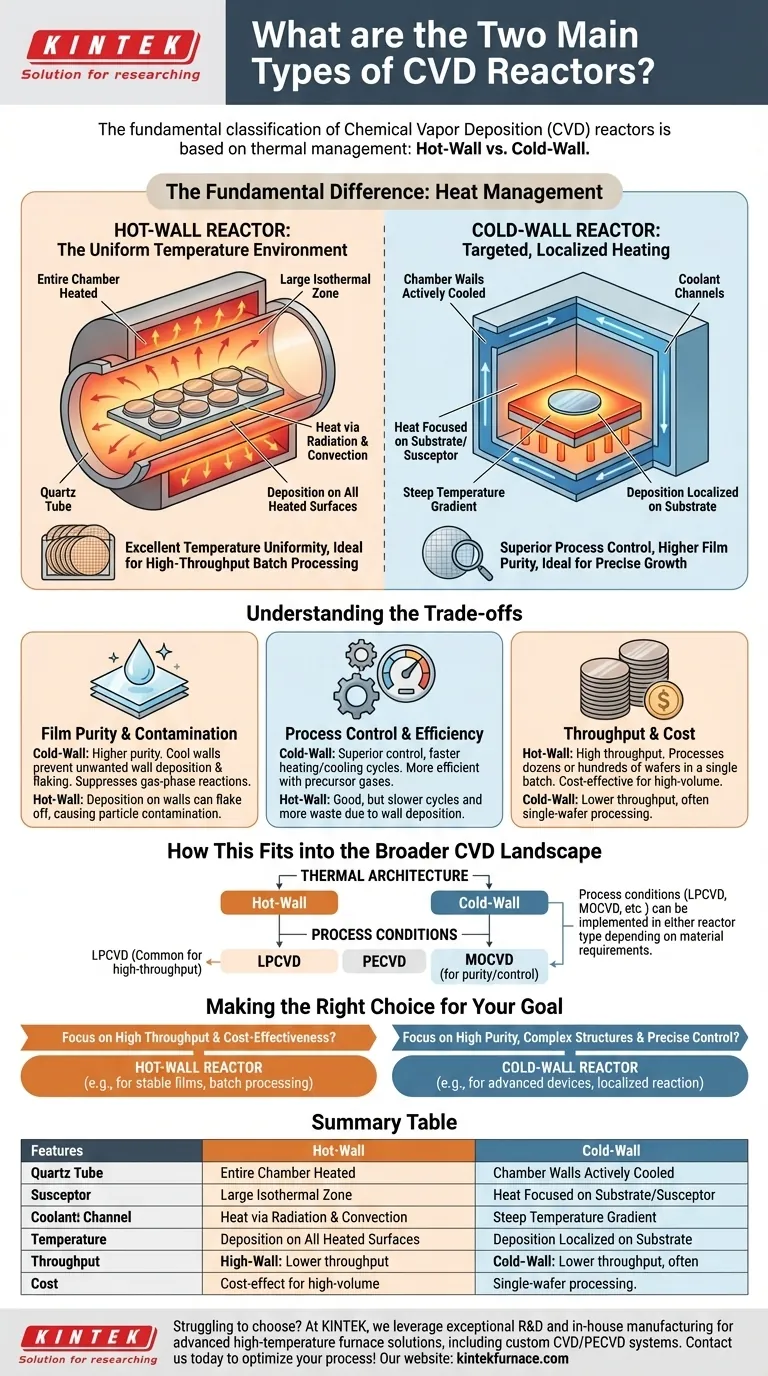

Em sua essência, os dois tipos principais de reatores de Deposição Química de Vapor (CVD) são os reatores de parede quente (hot-wall) e os reatores de parede fria (cold-wall). Essa classificação fundamental baseia-se no gerenciamento térmico. Um reator de parede quente aquece toda a câmara, incluindo os substratos e as paredes do reator, a uma temperatura uniforme. Em contraste, um reator de parede fria aquece seletivamente apenas o substrato, mantendo as paredes da câmara ativamente resfriadas.

A escolha entre um projeto de parede quente e um de parede fria não é meramente um detalhe técnico; é uma decisão fundamental que dita o controle do processo, a pureza do filme, a produtividade e o custo operacional, definindo todo o propósito e aplicação do reator.

A Diferença Fundamental: Gerenciamento de Calor

A maneira como um reator CVD gerencia o calor é sua característica mais definidora. Essa escolha influencia diretamente onde e como as reações químicas ocorrem, que é a essência do processo de deposição.

Reatores de Parede Quente: O Ambiente de Temperatura Uniforme

Em um projeto de parede quente, toda a câmara de reação, frequentemente um tubo de quartzo dentro de um forno resistivo, é levada à temperatura de processo desejada.

Isso cria uma zona isotérmica grande. Os substratos colocados dentro desta zona são aquecidos principalmente por radiação e convecção das paredes quentes circundantes.

A principal vantagem é a excelente uniformidade de temperatura em um grande número de substratos, tornando-a ideal para processamento em lote de alta produtividade.

Reatores de Parede Fria: Aquecimento Direcionado e Localizado

Um reator de parede fria concentra a energia térmica exclusivamente no suporte do substrato (o susceptor) e nos próprios substratos.

As paredes da câmara são mantidas frias, muitas vezes com água circulante. Isso cria um gradiente de temperatura acentuado entre o substrato quente e os arredores frios.

Este projeto localiza a reação química diretamente na superfície do substrato, o que oferece vantagens significativas no controle do processo e na pureza do filme.

Compreendendo as Compensações (Trade-offs)

Nenhum projeto é universalmente superior. A seleção depende inteiramente dos objetivos do processo de deposição, equilibrando produtividade com precisão.

Pureza do Filme e Contaminação por Partículas

Reatores de parede fria geralmente produzem filmes com maior pureza. Ao manter as paredes frias, eles evitam a deposição indesejada no interior da câmara.

Nos sistemas de parede quente, a deposição ocorre em todas as superfícies aquecidas. Esse filme pode lascar com o tempo, criando partículas que contaminam os substratos.

Além disso, o gradiente de temperatura acentuado em um sistema de parede fria suprime reações químicas indesejadas na fase gasosa, levando a um ambiente de deposição mais limpo.

Controle de Processo e Eficiência

Sistemas de parede fria oferecem controle de processo superior. Como a reação é confinada ao substrato quente, químicos e engenheiros podem gerenciar o crescimento do filme com mais precisão.

Os ciclos de aquecimento e resfriamento também são muito mais rápidos, pois apenas a pequena massa térmica do substrato e do susceptor precisa mudar de temperatura.

Esse aquecimento direcionado também torna os reatores de parede fria mais eficientes no uso de gases precursores, pois menos material é desperdiçado depositando-se nas paredes da câmara.

Produtividade e Custo

Reatores de parede quente são os campeões da alta produtividade. Sua capacidade de processar dezenas ou até centenas de wafers em uma única execução em lote os torna extremamente econômicos para a fabricação estabelecida de alto volume.

Exemplos clássicos incluem fornos de CVD de Baixa Pressão (LPCVD) para depositar filmes de polissilício e nitreto de silício na indústria de semicondutores.

Embora os sistemas de parede fria geralmente processem apenas um substrato por vez, sua precisão é inegociável para aplicações de ponta, como a fabricação de LEDs de alta eficiência ou transistores avançados.

Como Isso se Encaixa no Cenário CVD Mais Amplo

A distinção entre parede quente e parede fria é uma classificação da arquitetura térmica. É separada, mas relacionada, às classificações baseadas em condições de processo, como pressão ou fonte de energia.

Projeto Térmico vs. Tipo de Processo

Termos como LPCVD (Baixa Pressão), PECVD (Plasma-Aprimorado) e MOCVD (Metal-Orgânico) descrevem as condições sob as quais a deposição ocorre.

Esses tipos de processo podem ser implementados em um reator de parede quente ou de parede fria, dependendo dos requisitos específicos do material que está sendo depositado.

Configurações Comuns

Um sistema LPCVD clássico para depositar nitreto de silício é quase sempre um forno de parede quente para maximizar a produtividade.

Inversamente, um reator MOCVD usado para cultivar camadas complexas de semicondutores compostos para LEDs é tipicamente um projeto de parede fria para alcançar a pureza e o controle camada por camada necessários.

Fazendo a Escolha Certa para o Seu Objetivo

As prioridades da sua aplicação ditarão qual arquitetura de reator é apropriada. A compensação é quase sempre entre volume de processamento e precisão final.

- Se o seu foco principal for alta produtividade e custo-benefício para filmes estáveis: Um projeto de reator de parede quente é o padrão da indústria para aplicações de processamento em lote.

- Se o seu foco principal for alta pureza, estruturas de material complexas e controle preciso de filme: Um reator de parede fria oferece desempenho superior ao localizar a reação química na superfície do substrato.

Compreender este princípio central de projeto térmico é o primeiro passo para dominar a ligação entre o equipamento CVD e a qualidade do material final.

Tabela Resumo:

| Característica | Reatores de Parede Quente | Reatores de Parede Fria |

|---|---|---|

| Método de Aquecimento | Toda a câmara aquecida uniformemente | Somente o substrato é aquecido, paredes resfriadas |

| Uniformidade de Temperatura | Excelente para processamento em lote | Localizada, com gradientes acentuados |

| Pureza do Filme | Menor devido à deposição na parede | Maior, minimiza a contaminação |

| Controle de Processo | Bom para alta produtividade | Superior para crescimento preciso |

| Produtividade | Alta, ideal para execuções em lote | Menor, frequentemente de wafer único |

| Aplicações Comuns | LPCVD para semicondutores | MOCVD para LEDs, dispositivos avançados |

Com dificuldades em escolher o reator CVD certo para as necessidades do seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de forno de alta temperatura, incluindo sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente aos seus requisitos experimentais exclusivos, quer você precise de alta produtividade com projetos de parede quente ou pureza superior com configurações de parede fria. Não deixe que as limitações do equipamento retenham sua pesquisa — entre em contato conosco hoje para discutir como nossas soluções personalizadas podem otimizar seus processos de deposição química de vapor e impulsionar suas inovações!

Guia Visual

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Por que um sistema PECVD de alta precisão é necessário em ACSM? Habilite a Fabricação Aditiva em Escala Atômica em Baixa Temperatura

- Quais são as tendências futuras na tecnologia CVD? IA, Sustentabilidade e Materiais Avançados

- Como um sistema PECVD contribui para as camadas de (n)polissilício? Deposição In-Situ de Alto Rendimento Explicada

- Quais métodos são usados para analisar e caracterizar amostras de grafeno? Desbloqueie Técnicas Chave para uma Análise Precisa de Materiais

- Qual é a necessidade da limpeza iônica de gás com alto viés? Alcançar adesão de revestimento em nível atômico