A principal função de um forno mufla industrial na síntese de nitreto de carbono grafítico (g-C3N4) é fornecer um ambiente de ar estático de alta temperatura estritamente controlado—tipicamente a 550 °C—necessário para impulsionar a polimerização térmica. Ao regular a taxa de aquecimento e o tempo de permanência, o forno garante que precursores como a melamina sofram desamoniação e policondensação completas, transformando monômeros em um material semicondutor a granel estável e em camadas.

Ponto Principal O forno mufla não é meramente uma fonte de calor, mas uma câmara de reação precisa que facilita a reestruturação química da melamina em nitreto de carbono grafítico. Sua capacidade de manter uma temperatura estável de 550 °C sob atmosfera de ar é o fator decisivo na criação da estrutura bidimensional em camadas necessária para aplicações de alto desempenho.

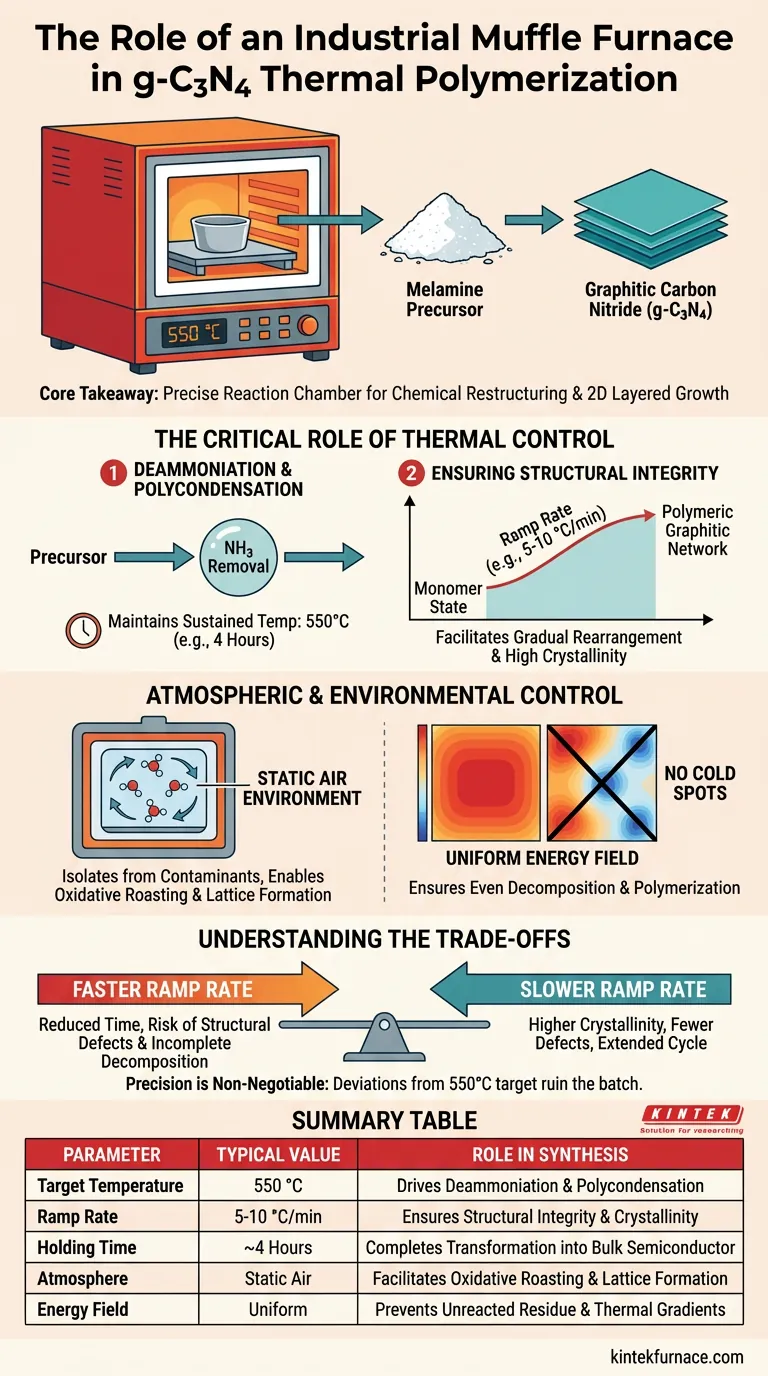

O Papel Crítico do Controle Térmico

A síntese de g-C3N4 é um processo de policondensação térmica. O forno mufla gerencia a entrada de energia necessária para quebrar ligações químicas específicas no precursor e formar novas ligações estáveis.

Impulsionando a Desamoniação e a Policondensação

A reação química fundamental que ocorre dentro do forno é a remoção de amônia (desamoniação) seguida pela ligação de moléculas (policondensação).

Para alcançar isso, o forno deve manter uma temperatura sustentada, geralmente em torno de 550 °C, por um período específico (frequentemente 4 horas). Essa energia térmica força o precursor de melamina a transitar de um estado monomérico para uma rede grafítica polimérica.

Garantindo a Integridade Estrutural através das Taxas de Aquecimento

A "taxa de rampa"—a velocidade com que o forno aquece—é tão importante quanto a temperatura final.

Uma taxa de aquecimento controlada (por exemplo, 5 °C/min a 10 °C/min) permite que as moléculas precursoras se rearranjem gradualmente. Isso evita a liberação rápida de gases que poderiam destruir a estrutura do material, garantindo a formação de uma estrutura altamente cristalina e estruturalmente regular.

Facilitando o Crescimento em Camadas

O objetivo final deste processo é criar g-C3N4 "a granel" com uma estrutura específica em camadas 2D.

O forno mufla garante que o material cresça de forma segura, muitas vezes dentro de um cadinho ou em um suporte. Essa estrutura a granel em camadas é o ponto de partida essencial para a produção de nanofolhas ultrafinas em etapas de processamento subsequentes.

Controle Atmosférico e Ambiental

Além da temperatura, o forno mufla dita a atmosfera química ao redor da amostra.

A Necessidade de um Ambiente de Ar Estático

Ao contrário de processos que requerem vácuo ou gás inerte, a síntese de g-C3N4 geralmente utiliza uma atmosfera de ar estático.

O forno mufla isola a amostra de contaminantes externos enquanto permite as condições necessárias de calcinação oxidativa. Este ambiente suporta a dissociação de intercrescimentos e a formação adequada da rede de carboneto de nitrogênio.

Campo de Energia Uniforme

Forno mufla industriais são projetados para minimizar gradientes térmicos.

Ao fornecer um campo de energia uniforme, o forno garante que o material precursor se decomponha e polimerize uniformemente em todo o lote. Isso evita "pontos frios" que resultariam em reações incompletas ou resíduo de melamina não reagido.

Compreendendo os Compromissos

Embora o forno mufla seja a ferramenta padrão para esta síntese, os operadores devem navegar por limitações específicas do processo para garantir a qualidade.

Taxa de Rampa vs. Eficiência do Processo

Existe um compromisso direto entre a velocidade da rampa de aquecimento e a qualidade da cristalização.

Uma taxa de rampa mais rápida reduz o tempo total de processamento, mas aumenta o risco de defeitos estruturais e decomposição incompleta. Uma taxa mais lenta (por exemplo, 5 °C/min) produz maior cristalinidade e menos defeitos, mas estende significativamente o ciclo de produção.

Sensibilidade à Temperatura

A precisão é inegociável.

Desvios significativos do alvo ideal de 550 °C podem arruinar o lote. Calor excessivo pode fazer com que o material se decomponha inteiramente ou oxide em subprodutos indesejados, enquanto calor insuficiente não conseguirá desencadear a polimerização necessária, deixando para trás o precursor bruto.

Fazendo a Escolha Certa para o Seu Objetivo

Ao configurar um forno mufla industrial para a síntese de g-C3N4, seus parâmetros específicos devem se alinhar com os requisitos do seu produto final.

- Se o seu foco principal for alta cristalinidade: utilize uma rampa de aquecimento conservadora (aprox. 5 °C/min) e garanta um tempo de permanência completo de 4 horas para minimizar defeitos estruturais.

- Se o seu foco principal for a consistência do processo: certifique-se de que seu forno esteja calibrado para eliminar gradientes térmicos, garantindo que a atmosfera de ar estático alcance o precursor uniformemente em toda a câmara.

O sucesso na síntese de nitreto de carbono grafítico depende não apenas de atingir 550 °C, mas do controle disciplinado da jornada térmica para chegar lá.

Tabela Resumo:

| Parâmetro | Valor Típico | Papel na Síntese de g-C3N4 |

|---|---|---|

| Temperatura Alvo | 550 °C | Impulsiona a desamoniação e a policondensação |

| Taxa de Rampa | 5-10 °C/min | Garante integridade estrutural e cristalinidade |

| Tempo de Permanência | ~4 Horas | Completa a transformação em semicondutor a granel |

| Atmosfera | Ar Estático | Facilita a calcinação oxidativa e a formação da rede |

| Campo de Energia | Uniforme | Previne resíduos não reagidos e gradientes térmicos |

Maximize o Desempenho do Seu Material com a KINTEK

Nitreto de carbono grafítico de alta qualidade requer mais do que apenas calor; exige a precisão absoluta e a uniformidade térmica encontradas nos fornos industriais avançados da KINTEK. Apoiados por P&D especializado e fabricação de classe mundial, fornecemos sistemas de alto desempenho de Muffle, Tubo, Rotativo, Vácuo e CVD adaptados especificamente às suas necessidades de laboratório e produção.

Se você está refinando a polimerização térmica ou escalando a síntese de materiais 2D, nossas soluções personalizáveis garantem que seu processo seja repetível e eficiente. Entre em contato com a KINTEK hoje para consultar nossos especialistas e encontrar o forno de alta temperatura perfeito para sua aplicação exclusiva.

Guia Visual

Referências

- Junping Zhang, Hongzhi An. Novel electrochemical platform based on C3N4-graphene composite for the detection of neuron-specific enolase as a biomarker for lung cancer. DOI: 10.1038/s41598-024-56784-x

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais são alguns avanços na tecnologia moderna de fornos mufla? Aumente a precisão e a eficiência no seu laboratório

- Por que a estabilidade da temperatura é importante em um forno mufla? Garanta Resultados Confiáveis e Controle de Processo

- Quais vantagens os fornos mufla oferecem para o processamento de materiais? Alcance precisão e pureza no tratamento térmico

- De que é feita a câmara do forno de caixa e como os elementos de aquecimento são dispostos? Otimize o Processamento Térmico do Seu Laboratório

- Qual é a importância dos fornos de resistência tipo caixa na síntese de materiais para baterias de lítio? Desbloqueie Precisão e Eficiência

- Como um forno mufla é aplicado no processo de revestimento ativo de enxofre? Alcance Precisão de 155 °C para Compósitos de Catalisador

- Qual é a função de um forno mufla vertical na preparação de dolomita? Otimizar a Sinterização de Alumínio Rico em Ferro

- Quais são as vantagens dos fornos de caixa em termos de versatilidade? Ideal para diversas necessidades de processamento térmico