Num forno de caixa padrão, a câmara é construída com materiais refratários de alta temperatura, com designs modernos a utilizarem frequentemente fibra de óxido de alumínio para isolamento. Os elementos de aquecimento são dispostos estrategicamente dentro desta câmara — podem ser montados nas paredes laterais, suspensos no teto ou dispostos no chão para garantir uma distribuição uniforme do calor.

O design de um forno de caixa é um sistema deliberado. A câmara interna utiliza isolamento refratário especializado para conter o calor extremo, enquanto a colocação precisa dos elementos de aquecimento em múltiplas superfícies é a chave para alcançar um ambiente de temperatura estável e uniforme para o seu processo.

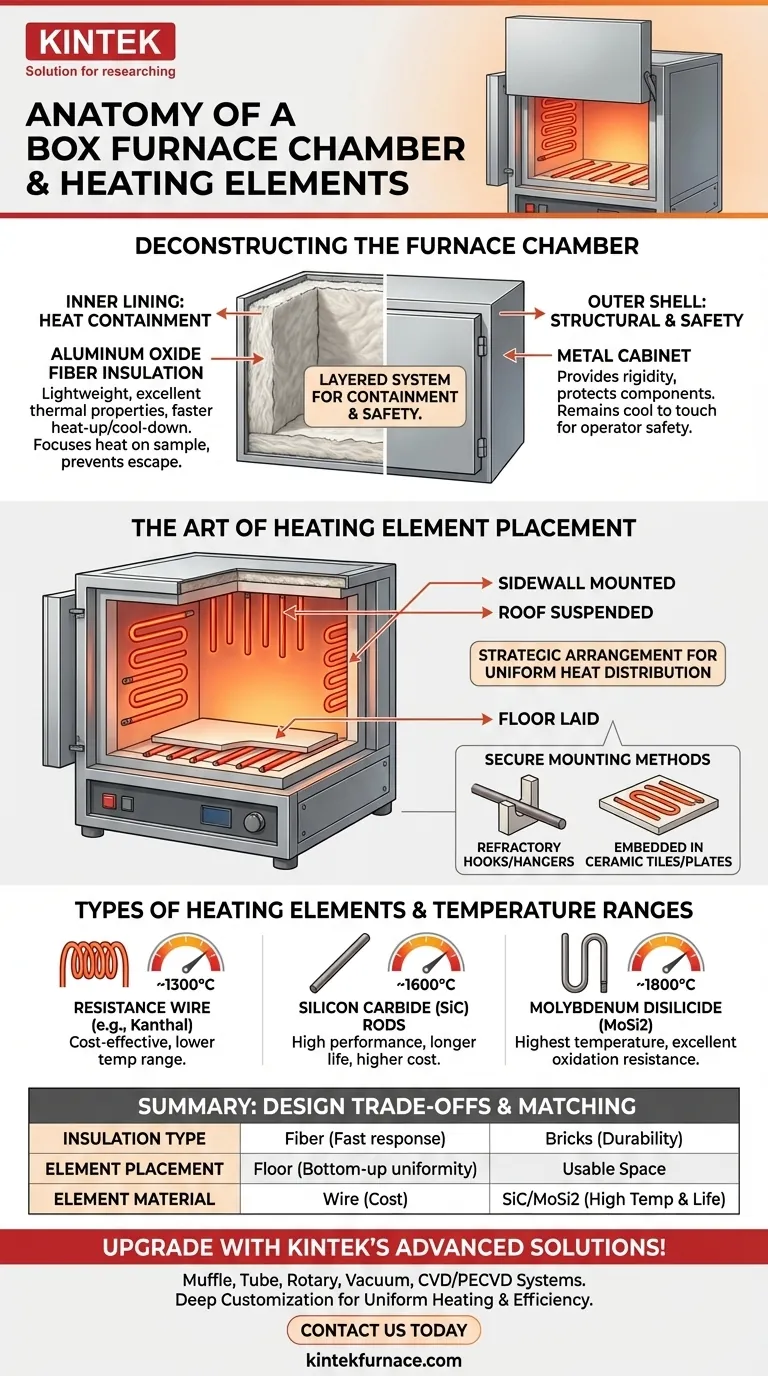

Desconstruindo a Câmara do Forno

A câmara do forno não é um componente único, mas sim um sistema em camadas concebido para contenção de calor, integridade estrutural e segurança do operador.

O Revestimento Interno: Materiais Refratários

O núcleo da câmara, a superfície que vê ao abrir a porta, é revestido com materiais refratários. Estes são materiais especificamente concebidos para suportar temperaturas extremas sem se degradarem.

Um material muito comum em fornos modernos é a fibra de óxido de alumínio. Este isolamento leve oferece excelentes propriedades térmicas, permitindo tempos de aquecimento e arrefecimento mais rápidos em comparação com os tijolos refratários tradicionais.

A principal função deste revestimento interno é isolar a câmara, mantendo o calor focado na sua amostra e impedindo que escape para o laboratório e danifique os componentes externos do forno.

A Carcaça Externa: Integridade Estrutural e Segurança

Todo o conjunto da câmara está alojado dentro de uma carcaça ou invólucro metálico robusto. Esta estrutura externa fornece a rigidez e proteção necessárias para os delicados componentes internos.

Este invólucro é também uma característica de segurança crítica. É construído para permanecer frio ao toque (ou, pelo menos, a uma temperatura segura), protegendo o operador do calor extremo gerado no interior.

A Arte da Colocação dos Elementos de Aquecimento

A disposição dos elementos de aquecimento não é arbitrária. É concebida para criar um ambiente térmico consistente e uniforme, o que é fundamental para processos científicos e industriais repetíveis.

Disposições Comuns para Aquecimento Uniforme

Para evitar pontos quentes e frios, os elementos de aquecimento são distribuídos dentro da câmara. Os três arranjos principais são:

- Apoio a partir das paredes laterais do forno

- Suspensos a partir do teto

- Dispostos em sulcos no chão

Fornos concebidos para alta uniformidade utilizam frequentemente uma combinação destas colocações, como ter elementos em ambas as paredes laterais e no teto para envolver totalmente a carga de trabalho em calor.

Métodos de Montagem Segura

Os elementos de aquecimento não podem ser simplesmente colocados no interior; têm de ser firmemente fixados. Isto é conseguido utilizando componentes feitos de materiais que também podem suportar o calor.

Os métodos comuns incluem a utilização de ganchos e suportes refratários ou cerâmicos. Outra técnica eficaz é incorporar os elementos diretamente em ladrilhos ou placas cerâmicas pré-formadas, que são depois integradas nas paredes da câmara.

Tipos de Elementos de Aquecimento

Os próprios elementos são tipicamente feitos de materiais com alta resistividade elétrica. Os tipos comuns incluem fios de resistência (como Kanthal), hastes de carbeto de silício (SiC) e elementos de dissiliceto de molibdénio (MoSi2), escolhidos com base na temperatura máxima de operação exigida pelo forno.

Compreendendo as Compensações (Trade-offs)

Os materiais específicos e as opções de design num forno envolvem compensações que afetam o desempenho, o custo e a longevidade.

Tipo de Isolamento vs. Resposta Térmica

O isolamento de fibra leve permite que um forno aqueça e arrefeça muito mais rapidamente do que um revestido com tijolos refratários densos. No entanto, a fibra pode ser mais suscetível a danos mecânicos e ataque químico por certos vapores de processo.

Colocação do Elemento vs. Espaço Utilizável

Colocar elementos de aquecimento no chão do forno (soleira) pode melhorar a uniformidade do calor de baixo para cima. No entanto, isto requer frequentemente uma placa cerâmica protetora sobre os elementos, o que pode reduzir ligeiramente a altura máxima de trabalho vertical.

Material do Elemento vs. Custo e Temperatura

Elementos simples de fio de resistência são económicos, mas estão limitados a temperaturas tipicamente abaixo de 1200-1300°C. Elementos de alto desempenho SiC ou MoSi2 podem atingir 1500-1800°C e oferecem uma vida útil mais longa, mas aumentam significativamente o custo inicial do forno.

Correspondendo o Design à Sua Aplicação

Compreender estes princípios de design permite-lhe selecionar um forno que seja verdadeiramente adequado ao seu propósito.

- Se o seu foco principal são ciclos rápidos de aquecimento e arrefecimento: Priorize um forno construído com isolamento de fibra cerâmica leve.

- Se o seu foco principal é a máxima uniformidade de temperatura: Procure um design que incorpore elementos de aquecimento em múltiplas superfícies, como nas paredes laterais e no teto.

- Se o seu foco principal é a operação a alta temperatura (acima de 1400°C): Certifique-se de que o forno está equipado com elementos de aquecimento de alta qualidade, como Carbeto de Silício (SiC) ou Dissiliceto de Molibdénio (MoSi2).

Ao olhar para além da folha de especificações e compreender como um forno é construído, pode tomar uma decisão mais informada para o seu trabalho.

Tabela de Resumo:

| Componente | Detalhes Principais |

|---|---|

| Material da Câmara | Materiais refratários de alta temperatura, frequentemente fibra de óxido de alumínio para isolamento |

| Arranjo do Elemento de Aquecimento | Montado nas paredes laterais, suspenso no teto ou disposto no chão para distribuição uniforme de calor |

| Tipos Comuns de Elementos | Fios de resistência (ex: Kanthal), hastes de carbeto de silício (SiC), dissiliceto de molibdénio (MoSi2) |

| Compensações Principais | Isolamento de fibra vs. tijolos para resposta térmica; colocação do elemento vs. espaço utilizável; escolha do material vs. custo e temperatura |

Atualize as capacidades do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, oferecemos uma linha de produtos diversificada, incluindo Fornos Mufla, de Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. A nossa forte capacidade de personalização profunda garante que satisfazemos precisamente os seus requisitos experimentais únicos para aquecimento uniforme, durabilidade e eficiência. Contacte-nos hoje para discutir como os nossos fornos podem melhorar os seus processos e fornecer resultados fiáveis!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria