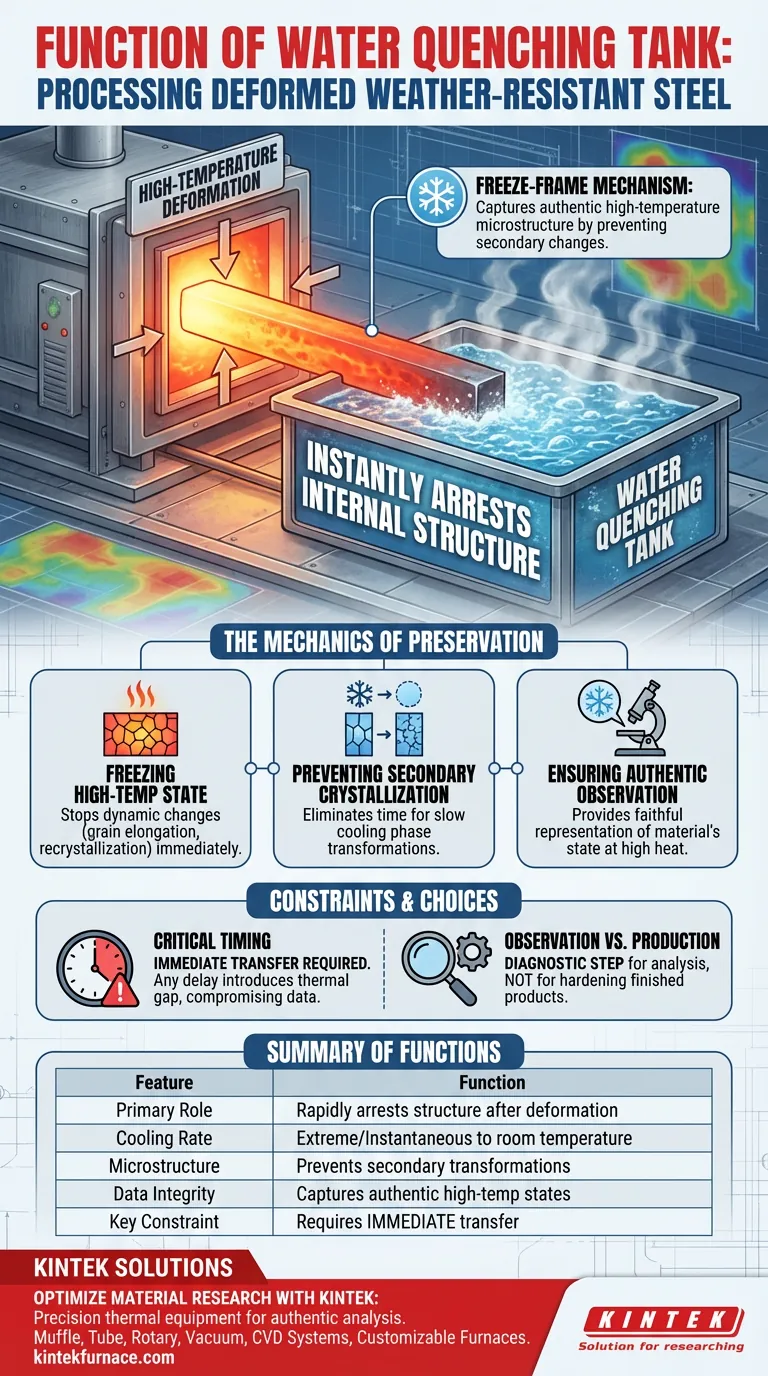

A função principal de um tanque de têmpera a água neste contexto é deter rapidamente a estrutura interna do aço resistente às intempéries imediatamente após a deformação em alta temperatura. Ao submergir a amostra em água, o tanque proporciona uma taxa de resfriamento extrema que reduz o material à temperatura ambiente instantaneamente. Este processo é essencial para preservar o estado microestrutural específico que existia no momento exato da compressão.

Ponto Chave A têmpera a água atua como um mecanismo de "congelamento" para a ciência dos materiais. Ao impedir os processos naturais de resfriamento, permite que os pesquisadores capturem e analisem a microestrutura autêntica de alta temperatura do aço antes que ela possa ser alterada por transformações de fase secundárias.

A Mecânica da Preservação Microestrutural

Congelando o Estado de Alta Temperatura

Quando o aço é deformado em altas temperaturas, sua estrutura interna muda dinamicamente. Essas mudanças incluem alongamento de grãos, recristalização ou a formação de novas fases.

Para estudar essas mudanças, os pesquisadores devem capturar o aço exatamente como ele está durante o processo de deformação. O tanque de têmpera a água serve como o "botão de pausa" para essas reações térmicas e mecânicas.

Prevenindo a Cristalização Secundária

Se uma amostra de aço quente for resfriada lentamente ao ar, a microestrutura continuará a evoluir. Este processo é conhecido como cristalização secundária ou transformação de fase.

O resfriamento lento permite que os grãos cresçam ou mudem de forma, obscurecendo os efeitos da deformação. A têmpera a água elimina a janela de tempo necessária para que essas mudanças secundárias ocorram.

Garantindo a Observação Autêntica

O objetivo final do uso de um tanque de têmpera a água é a integridade dos dados. Os pesquisadores precisam observar as características microestruturais autênticas formadas unicamente pelo processo de deformação a quente.

Ao congelar a estrutura instantaneamente, a amostra analisada ao microscópio à temperatura ambiente é uma representação fiel do estado do material em alta temperatura.

Compreendendo as Limitações

A Criticidade do Tempo

A eficácia do tanque de têmpera a água depende inteiramente da velocidade de transferência. A referência enfatiza que o resfriamento deve ocorrer imediatamente após a compressão em alta temperatura.

Qualquer atraso entre o equipamento de deformação e o tanque de água introduz uma "lacuna térmica". Durante essa lacuna, a microestrutura pode começar a relaxar ou se transformar, tornando os dados resultantes imprecisos.

Simulação de Observação vs. Produção

É importante distinguir este processo do tratamento térmico padrão. Neste contexto específico, a têmpera não se destina a endurecer o aço para uso.

Em vez disso, é uma etapa de diagnóstico. A amostra resultante representa um momento congelado no tempo para análise, em vez de um produto acabado preparado para aplicação estrutural.

Fazendo a Escolha Certa para o Seu Objetivo

O uso de um tanque de têmpera a água é uma escolha estratégica deliberada baseada no que você precisa medir.

- Se o seu foco principal é a análise microestrutural: Garanta a transferência imediata para o tanque de água para congelar a estrutura de grãos e prevenir transformações de fase secundárias.

- Se o seu foco principal é simular o resfriamento do mundo real: Evite o tanque de têmpera a água e utilize um método de resfriamento que imite o ambiente de produção real (como resfriamento a ar) para observar como o aço se comporta naturalmente.

Em resumo, o tanque de têmpera a água é a ferramenta crítica que converte um evento dinâmico de alta temperatura em uma amostra estática e observável.

Tabela Resumo:

| Característica | Função no Processamento de Aço Deformado |

|---|---|

| Papel Principal | Detém rapidamente a estrutura interna após deformação em alta temperatura |

| Taxa de Resfriamento | Resfriamento extremo/instantâneo para temperatura ambiente |

| Microestrutura | Previne cristalização secundária e transformações de fase |

| Integridade dos Dados | Captura estados autênticos de grãos de alta temperatura para análise |

| Restrição Chave | Requer transferência imediata para prevenir relaxamento térmico |

Otimize Sua Pesquisa de Materiais com a KINTEK

A precisão na análise microestrutural começa com o equipamento térmico certo. Apoiada por P&D e fabricação especializada, a KINTEK oferece uma linha abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD, juntamente com fornos de alta temperatura de laboratório especializados — todos totalmente personalizáveis para atender às suas necessidades únicas de pesquisa metalúrgica.

Se você está estudando transformações de fase em aço resistente às intempéries ou desenvolvendo novas ligas, nossas soluções avançadas de aquecimento fornecem a estabilidade térmica e o controle essenciais para dados autênticos. Pronto para elevar as capacidades do seu laboratório? Entre em contato conosco hoje para discutir seus requisitos de forno personalizado!

Guia Visual

Referências

- Jianwei Cheng. Research on hot deformation characterization of a new weathering steel through processing map and microstructural observation. DOI: 10.1038/s41598-025-86619-2

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

As pessoas também perguntam

- Por que o tolueno é usado como um auxiliar de moagem na moagem de bolas úmida? Domine a síntese de pós metálicos finos com PCAs

- Qual é a função de um cadinho de alta alumina na purificação de sal cloreto? Proteger a pureza e a estabilidade térmica

- Quais aplicações avançadas de processamento de materiais utilizam fornos de cadinho de grafite? Desbloqueie a Precisão na Síntese de Nanomateriais e Mais

- Qual é a principal melhoria tecnológica na bomba de vácuo de água circulante? Descubra o Sistema de Circuito Fechado Autônomo

- Como um controlador de temperatura de alto desempenho contribui para a repetibilidade? Precisão para Recozimento de Filmes Finos de FTO

- Qual o papel de uma retorta de aço resistente ao calor na sinterização? Dominando o isolamento e a pressão para resultados de alta pureza

- Qual o papel de um barco cerâmico de alta alumina no crescimento de nanotubos de carbono dopados com Ni-Co? Insights chave da síntese CVD

- Qual é a função de um forno de secagem elétrico termostático de laboratório na preparação de ZIF-8/ZIF-67? Garanta a Integridade do MOF