Em sua essência, a principal melhoria tecnológica na bomba de vácuo de água circulante é a integração de uma bomba dedicada de água doce e autônoma no que era originalmente um simples aparelho de vidro. Esta inovação transforma o dispositivo de uma ferramenta passiva dependente da pressão externa da água em um sistema ativo de circuito fechado. Ao usar sua própria bomba para ciclar a água, ela gera um vácuo consistente, estável e eficiente, independente de qualquer encanamento externo.

A inovação central não foi apenas adicionar uma bomba de água; foi criar um sistema de circuito fechado e autônomo. Essa mudança fundamental elimina a necessidade de óleo, evita a contaminação da amostra e melhora drasticamente a estabilidade do vácuo, tornando-a um cavalo de batalha confiável e limpo para laboratórios modernos.

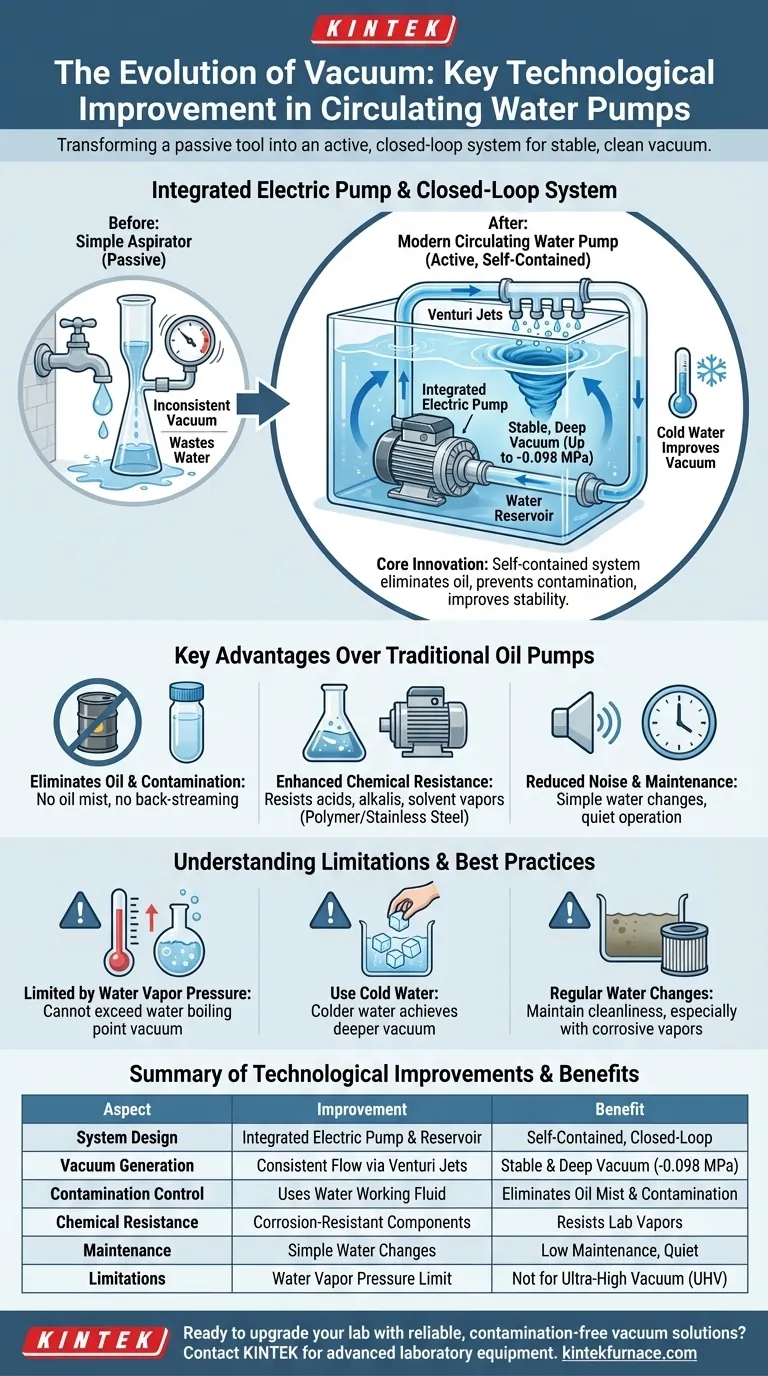

Do Aspirador Simples ao Sistema Integrado

Para compreender a importância desta melhoria, é útil entender a evolução do conceito original para o dispositivo moderno.

O Princípio Original: O Efeito Venturi

As primeiras bombas de água eram frequentemente simples aspiradores de vidro ou metal conectados diretamente a uma torneira de laboratório. Eles funcionam com o efeito Venturi, onde um fluxo rápido de água cria uma zona de baixa pressão, puxando ar ou gás do aparelho conectado.

O principal inconveniente deste design era a sua inconsistência. O nível de vácuo dependia inteiramente da pressão da água do edifício, que podia flutuar drasticamente, levando a experimentos instáveis. Também desperdiçava uma enorme quantidade de água.

A Inovação Central: A Bomba Elétrica Integrada

A bomba de vácuo de água circulante moderna resolve esses problemas incorporando uma bomba de água elétrica e um reservatório de água (tanque) em uma única unidade.

Em vez de depender da pressão da torneira, a bomba interna cria um fluxo de água potente e consistente a partir de seu próprio tanque. Essa água circula por um ou mais jatos venturi, gerando um vácuo estável e profundo. A água então retorna ao tanque para ser reutilizada.

O Resultado: Vácuo Estável e Profundo

Este design de circuito fechado fornece uma taxa de fluxo e pressão de água consistentes, resultando em um vácuo estável e reprodutível. Modelos de alta qualidade podem atingir um nível de vácuo final em torno de -0,098 MPa (2 kPa), muito mais confiável do que um simples aspirador de torneira.

Principais Vantagens Sobre as Bombas de Óleo Tradicionais

O design da bomba de vácuo de água circulante confere-lhe várias vantagens críticas sobre as bombas de palhetas rotativas seladas a óleo mais antigas.

Eliminação de Óleo e Contaminação

O benefício mais significativo é que ela usa água, não óleo, como fluido de trabalho. Isso elimina completamente o risco de névoa de óleo contaminar o ar do laboratório ou, mais criticamente, retroceder e arruinar uma amostra sensível.

Resistência Química Aprimorada

Muitos modelos são construídos com componentes de polímero ou aço inoxidável projetados especificamente para serem resistentes a ácidos, álcalis e vapores de solventes. Embora o bombeamento de gás corrosivo exija trocas de água mais frequentes, a bomba em si é muito menos suscetível a danos do que uma bomba de óleo, cujo óleo se contaminaria rapidamente e perderia eficácia.

Ruído e Manutenção Reduzidos

Essas bombas são notavelmente silenciosas, muitas vezes apresentando silenciadores de fluido especializados. A manutenção é simples: trocar periodicamente a água do tanque. Isso contrasta fortemente com as bombas de óleo, que exigem trocas de óleo bagunçadas, descontaminação e gerenciamento de óleo residual.

Entendendo os Compromissos e Limitações

Embora altamente eficaz, é crucial entender as realidades operacionais dessas bombas para usá-las corretamente.

O Limite da Pressão de Vapor da Água

O vácuo mais profundo que uma bomba de água pode atingir é fundamentalmente limitado pela pressão de vapor da água. À medida que a pressão no sistema cai, a própria água começará a ferver, e a bomba não conseguirá atingir um vácuo inferior a essa pressão de vapor.

É por isso que é fundamental usar água fria no reservatório. Água mais fria tem uma pressão de vapor muito menor, permitindo que a bomba atinja um vácuo mais profundo.

A Importância da Limpeza da Água

A água no reservatório deve ser mantida limpa. Detritos podem entupir os jatos da bomba, e contaminantes dissolvidos do sistema evacuado podem degradar o desempenho da bomba. Ao bombear vapores corrosivos, essa água deve ser trocada com muita frequência.

Não Adequado para Vácuo Ultra-Alto

As bombas de água circulante são ideais para aplicações de vácuo leve a médio, como evaporação rotativa, filtração e desgasificação. Elas não são projetadas para aplicações de vácuo alto ou vácuo ultra-alto (UHV), que exigem tecnologias mais avançadas, como bombas turbomoleculares ou de íons.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar e usar sua bomba corretamente depende de entender seu objetivo principal.

- Se o seu foco principal for trabalho geral de laboratório (por exemplo, evaporação rotativa, filtração): Uma bomba de vácuo de água circulante é uma escolha ideal, econômica e de baixa manutenção que elimina o risco de contaminação por óleo.

- Se o seu foco principal for trabalhar com vapores corrosivos: Escolha um modelo com corpo resistente à corrosão e esteja preparado para trocar a água com frequência para manter o desempenho e a longevidade da bomba.

- Se o seu foco principal for atingir o vácuo mais profundo possível: Sempre comece com água limpa e fria no reservatório, pois isso afeta diretamente o nível de vácuo final da bomba.

Ao entender seus princípios, você pode alavancar esta ferramenta simples, mas poderosa, para alcançar um vácuo limpo e confiável para uma ampla gama de tarefas científicas.

Tabela de Resumo:

| Aspecto | Principal Melhoria Tecnológica | Benefícios |

|---|---|---|

| Design do Sistema | Bomba elétrica integrada e reservatório de água | Cria um sistema autônomo de circuito fechado |

| Geração de Vácuo | Fluxo de água consistente através de jatos venturi | Fornece vácuo estável e profundo (até -0,098 MPa) |

| Controle de Contaminação | Usa água em vez de óleo | Elimina névoa de óleo e contaminação da amostra |

| Resistência Química | Componentes de polímero ou aço inoxidável | Resiste a ácidos, álcalis e vapores de solventes |

| Manutenção | Trocas simples de água | Reduz ruído e manutenção em comparação com bombas de óleo |

| Limitações | Limitado pela pressão de vapor da água | Não é adequado para aplicações de vácuo ultra-alto |

Pronto para atualizar seu laboratório com soluções de vácuo confiáveis e livres de contaminação?

Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções avançadas de fornos de alta temperatura, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente às suas necessidades experimentais exclusivas, quer você precise de sistemas de vácuo estáveis ou equipamentos de processamento térmico personalizados.

Entre em contato conosco hoje para discutir como nossos produtos inovadores podem aumentar a eficiência e a confiabilidade do seu laboratório — Entre em contato agora!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Válvula de paragem de esfera de alto vácuo em aço inoxidável 304 316 para sistemas de vácuo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Por que são necessários uma prensa e moldes de peletização na preparação de pelotas para a fundição de magnésio? Garanta Eficiência e Controle da Fundição

- Qual é o impacto dos medidores de fluxo de gás na síntese de catalisadores? Garanta pureza de fase e precisão na produção de (NiZnMg)MoN

- Qual é a importância de usar bolas de cerâmica de diferentes diâmetros? Otimizar o Fluxo e a Filtração do Reator

- Por que a regulação precisa das proporções de oxigénio através de controladores de fluxo de massa é crítica para o rendimento do catalisador MCTV?

- Qual é a função dos Controladores de Fluxo de Massa (MFC) no processo de proporção de gases para experimentos de co-combustão?

- Qual é o papel do equipamento de impregnação a vácuo e pressão em testes de saturação de célula completa? Garanta uma Análise Precisa de ASE

- Como as aberturas técnicas e selos de 15x80mm aumentam a eficiência do forno elétrico? Maximize o Desempenho Térmico Hoje

- Por que é necessária uma prensa hidráulica de laboratório de precisão para baterias à base de sulfeto? Alcançar condutividade iônica crítica