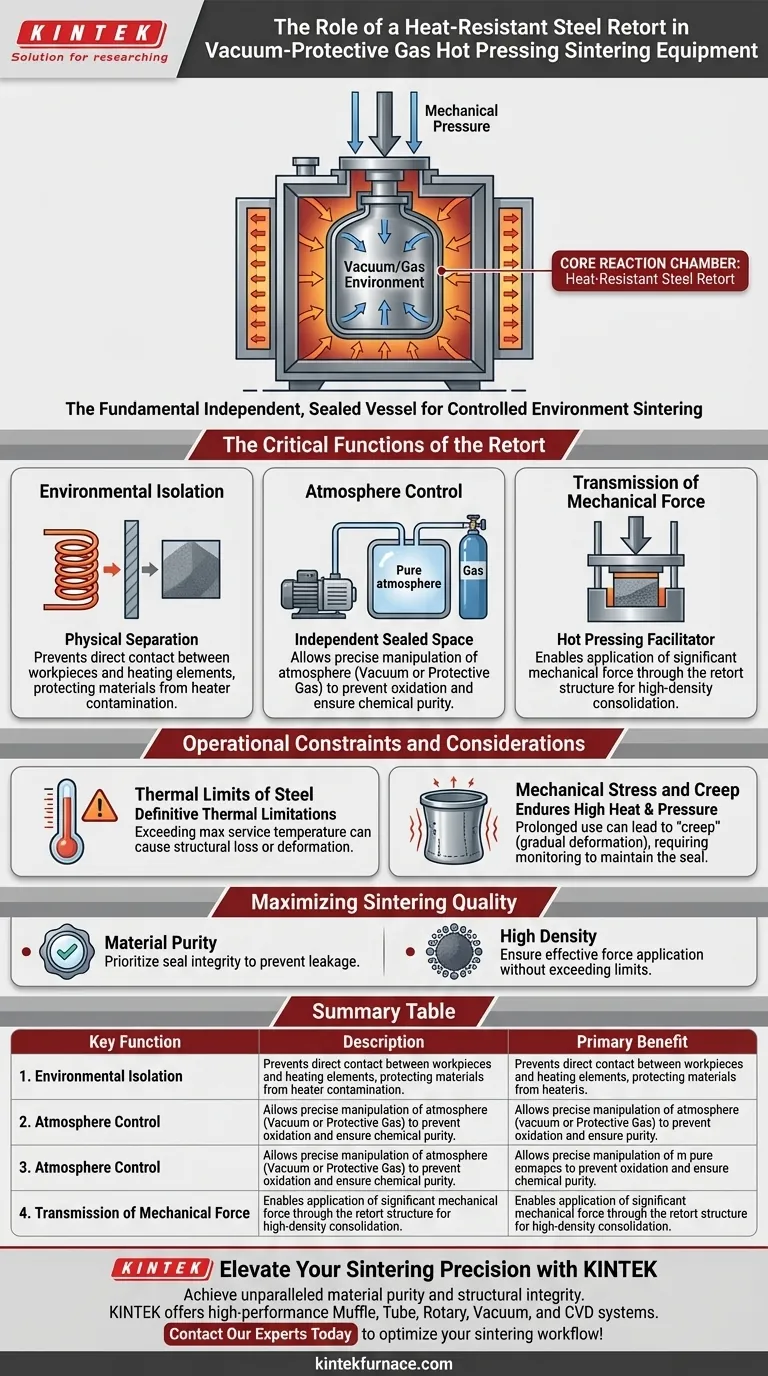

A retorta de aço resistente ao calor serve como a "câmara de reação central" fundamental dentro do equipamento de sinterização por prensagem a quente a vácuo com gás protetor. Ela atua como um vaso independente e selado que isola fisicamente as peças a serem trabalhadas dos elementos de aquecimento externos. Essa separação é crucial para estabelecer um ambiente controlado de vácuo ou gás protetor, ao mesmo tempo em que permite que a pressão mecânica seja aplicada diretamente aos materiais internos.

A retorta é a barreira primária do sistema; ela garante a pureza da sinterização, mantendo uma atmosfera selada independente da fonte de aquecimento, permitindo a aplicação simultânea de calor e pressão.

As Funções Críticas da Retorta

Isolamento Ambiental

A função primária da retorta é criar uma fronteira distinta entre a zona de aquecimento do forno e a zona de processamento do material.

Ao isolar as peças a serem trabalhadas, a retorta impede o contato direto com os elementos de aquecimento, o que protege os materiais de uma potencial contaminação originada dos materiais do aquecedor.

Controle da Atmosfera

Como a retorta funciona como um espaço selado independente, ela permite a manipulação precisa das condições atmosféricas ao redor da peça a ser trabalhada.

Os operadores podem evacuar o ar dentro da retorta para criar um vácuo, ou enchê-la com gases protetores ou redutores específicos.

Essa capacidade é essencial para prevenir a oxidação e garantir a pureza química do produto sinterizado final.

Transmissão de Força Mecânica

De forma única, a retorta é projetada para facilitar o aspecto de prensagem a quente do processo, mantendo seu selo.

O mecanismo de prensagem do equipamento é capaz de aplicar força significativa às peças internas através da estrutura da retorta.

Isso permite a consolidação de materiais em pó em componentes de alta densidade sob alto calor, sem quebrar a atmosfera protetora.

Restrições e Considerações Operacionais

Limites Térmicos do Aço

Embora construída em aço resistente ao calor, a retorta possui limites térmicos definidos em comparação com os próprios elementos de aquecimento.

Operar perto ou acima da temperatura máxima de serviço do aço pode fazer com que a retorta perca a integridade estrutural ou se deforme.

Tensão Mecânica e Fluência

A retorta deve suportar uma combinação desafiadora de altas temperaturas e pressão mecânica simultaneamente.

Ao longo de períodos prolongados de uso, isso pode levar à "fluência" (deformação gradual sob tensão), o que significa que a condição da retorta deve ser monitorada para garantir que o selo permaneça intacto.

Maximizando a Qualidade da Sinterização

Para garantir que seu equipamento produza resultados consistentes e de alta qualidade, considere os requisitos específicos de seus materiais em relação às capacidades da retorta.

- Se o seu foco principal é a Pureza do Material: Priorize a integridade do selo da retorta para evitar qualquer vazamento de gás protetor ou perda de vácuo durante o ciclo.

- Se o seu foco principal é Alta Densidade: Certifique-se de que o mecanismo de prensagem esteja calibrado para aplicar força efetivamente através da retorta sem exceder os limites estruturais do vaso.

A retorta é a guardiã do seu ambiente de processo; manter sua integridade é o fator mais importante para alcançar resultados de sinterização livres de contaminação.

Tabela Resumo:

| Função Principal | Descrição | Benefício Primário |

|---|---|---|

| Isolamento Ambiental | Separa fisicamente as peças a serem trabalhadas dos elementos de aquecimento | Previne a contaminação do material pelos aquecedores |

| Controle da Atmosfera | Cria um vaso selado independente para vácuo/gás | Previne a oxidação e garante a pureza química |

| Transmissão de Força | Permite a aplicação de pressão mecânica através da retorta | Permite a consolidação de alta densidade de pós |

| Proteção Térmica | Atua como a barreira térmica primária para a zona de reação | Mantém um ambiente de sinterização estável e controlado |

Eleve a Precisão da Sua Sinterização com a KINTEK

Alcance pureza de material e integridade estrutural incomparáveis em seus processos de prensagem a quente. Apoiada por P&D especializada e fabricação líder do setor, a KINTEK fornece sistemas Muffle, Tube, Rotary, Vacuum e CVD de alto desempenho, adaptados aos requisitos específicos do seu laboratório.

Se você precisa de configurações padrão ou de um forno de alta temperatura totalmente personalizável, nossa equipe está pronta para apoiar seus objetivos únicos de pesquisa e produção.

Entre em Contato com Nossos Especialistas Hoje para descobrir como as soluções térmicas avançadas da KINTEK podem otimizar seu fluxo de trabalho de sinterização!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Quais são os principais tipos de fornos de laboratório? Encontre a sua Solução Ideal de Alta Temperatura

- Por que cadinhos de alumina de alta pureza são preferidos em relação aos cadinhos de quartzo a 1873 K? Garanta precisão em calor extremo

- Qual o papel de um controlador de fluxo de massa (MFC) na redução de alumínio baseada em plasma? Controle de Precisão para Altos Rendimentos

- Por que uma bomba de vácuo é usada para evacuar a câmara de modificação térmica? Garanta a Segurança e a Integridade do Material

- Por que são usadas velas de filtro de microfibra em escala micrométrica para tratar gases de combustão condensados em sistemas de pirólise?

- Qual é o propósito de um sistema de vácuo de laboratório na evolução de hidrogênio fotocatalítico? Garanta Resultados de Dados Precisos

- Qual é a faixa de volume interno para Fornos do Tipo Laboratório? Escolha o Tamanho Certo para as Necessidades do Seu Laboratório

- Por que cadinhos de corindo são selecionados para recozimento em alta temperatura de LiScO2:Cr3+? Protegendo a Pureza e o Desempenho