O barco cerâmico de alta alumina atua como a base quimicamente inerte para a síntese de nanotubos de carbono dopados com Ni-Co. Ele serve como o recipiente primário para conter o substrato de cobre e os precursores do catalisador, mantendo a integridade estrutural enquanto protege a reação contra contaminação.

Ponto Principal A função crítica do barco é permanecer física e quimicamente estável em altas temperaturas e atmosferas redutoras. Ao prevenir reações entre o recipiente e a amostra, garante que os nanotubos sintetizados permaneçam puros e facilmente coletáveis.

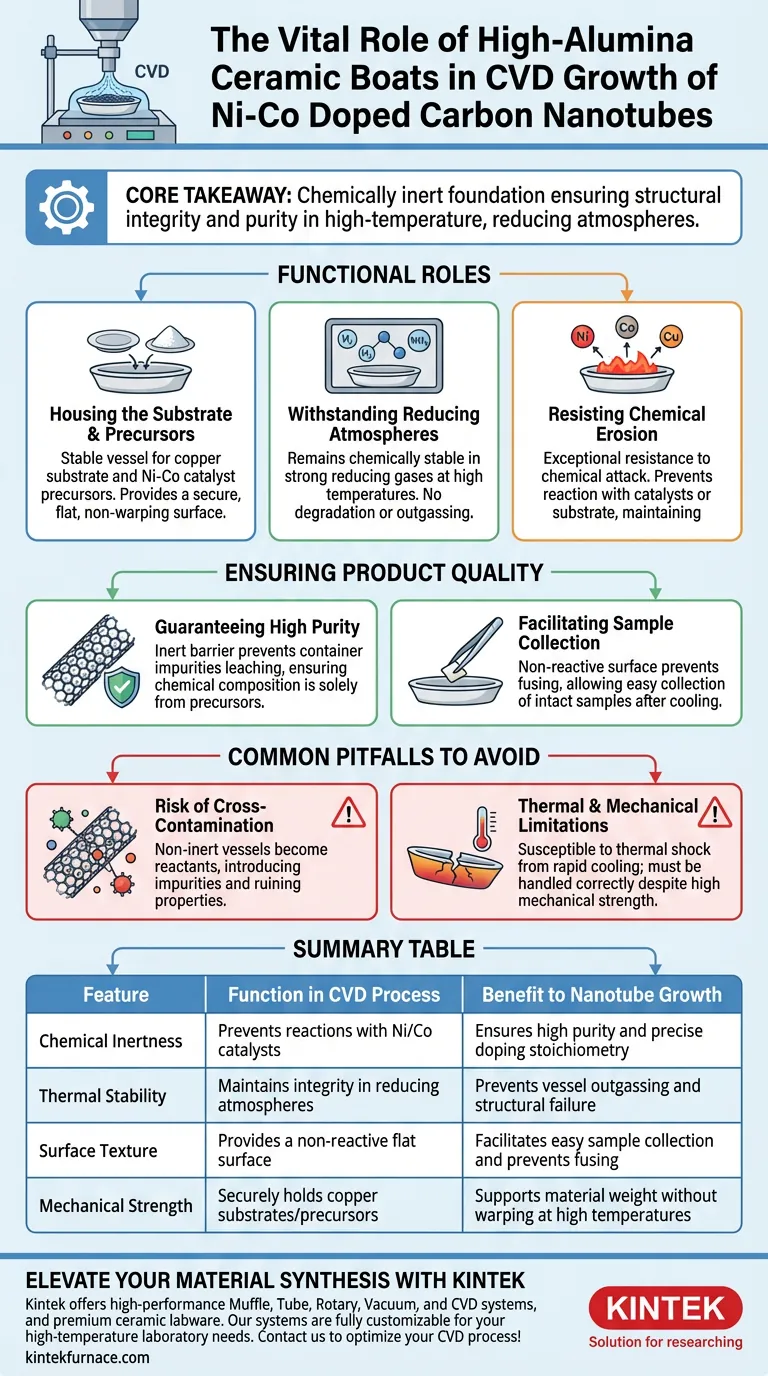

As Funções do Barco de Alumina

O barco cerâmico de alta alumina não é meramente um recipiente; é um componente ativo na manutenção da integridade do ambiente de Deposição Química em Fase Vapor (CVD). Suas funções específicas são definidas pelas condições rigorosas necessárias para o crescimento de nanotubos de carbono dopados com Ni-Co.

Alojamento do Substrato e Precursores

A função mecânica primária do barco é servir como um recipiente estável. Ele fisicamente contém o substrato de cobre e os precursores do catalisador necessários para a reação.

Como a síntese envolve precursores sólidos e substratos metálicos, o barco deve fornecer uma superfície segura e plana que não se deforme ou degrade durante o processo.

Resistência a Atmosferas Redutoras

Os processos de CVD para crescimento de nanotubos frequentemente utilizam atmosferas redutoras fortes (tipicamente envolvendo hidrogênio ou amônia).

A composição cerâmica de alta alumina é selecionada especificamente por sua capacidade de permanecer estável nesses ambientes. Ao contrário de materiais inferiores que podem degradar ou liberar gases quando expostos a gases redutores em altas temperaturas, o barco de alumina mantém sua estrutura química.

Resistência à Erosão Química

Altas temperaturas aumentam a reatividade de todos os materiais envolvidos no processo.

O barco de alta alumina oferece resistência excepcional à erosão química. Isso impede que o próprio recipiente reaja com os catalisadores metálicos (Níquel e Cobalto) ou com o substrato de cobre, o que de outra forma alteraria a estequiometria da reação.

Garantindo a Qualidade do Produto

A escolha do material do barco está diretamente correlacionada à qualidade do nanomaterial final.

Garantindo Alta Pureza

O objetivo final do processo de CVD é criar nanotubos de carbono dopados com Ni-Co de alta pureza.

Atuando como uma barreira inerte, o barco impede que o material do recipiente lixivie impurezas nos nanotubos em crescimento. Isso garante que a composição química do produto final seja definida unicamente pelos precursores, e não pelo material de laboratório.

Facilitando a Coleta da Amostra

Além da pureza, o barco facilita o aspecto prático da colheita do material.

Como a superfície de alumina resiste a reagir com a amostra, ela impede que os nanotubos sintetizados ou o substrato se fundam ao barco. Isso garante que as amostras sejam fáceis de coletar intactas após o resfriamento do sistema.

Erros Comuns a Evitar

Embora o barco de alta alumina seja robusto, entender as limitações na seleção do recipiente CVD é vital para a reprodutibilidade.

O Risco de Contaminação Cruzada

Se um barco não for suficientemente inerte (ou se uma cerâmica de menor qualidade for usada), o recipiente se torna um reagente. Isso introduz elementos estranhos na rede cristalina dos nanotubos, arruinando suas propriedades eletrônicas ou mecânicas.

Limitações Térmicas e Mecânicas

Embora os barcos de alta alumina ofereçam alta resistência mecânica, eles devem ser manuseados corretamente. Como todas as cerâmicas, eles são suscetíveis a choque térmico se resfriados muito rapidamente. No entanto, sua principal vantagem sobre outros materiais neste contexto específico é sua capacidade superior de suportar a combinação de alto estresse mecânico e ataque químico sem falha estrutural.

Fazendo a Escolha Certa para Seu Objetivo

Selecionar o recipiente correto é tão importante quanto selecionar o catalisador certo. Veja como priorizar suas escolhas de equipamento com base em seus objetivos:

- Se seu foco principal é alta pureza: Priorize um barco de alta alumina para eliminar a lixiviação química e garantir que nenhum átomo estrangeiro interfira na dopagem de Ni-Co.

- Se seu foco principal é a recuperação da amostra: Confie na superfície inerte do barco de alta alumina para evitar que o substrato adira ao recipiente, garantindo o rendimento máximo durante a coleta.

O sucesso no crescimento de nanotubos de carbono dopados com Ni-Co depende de um recipiente inerte que isole a reação do ambiente.

Tabela Resumo:

| Recurso | Função no Processo CVD | Benefício para o Crescimento de Nanotubos |

|---|---|---|

| Inércia Química | Previne reações com catalisadores de Ni/Co | Garante alta pureza e estequiometria de dopagem precisa |

| Estabilidade Térmica | Mantém a integridade em atmosferas redutoras | Previne a liberação de gases do recipiente e falha estrutural |

| Textura da Superfície | Fornece uma superfície plana não reativa | Facilita a coleta fácil da amostra e previne a fusão |

| Resistência Mecânica | Contém firmemente substratos/precursores de cobre | Suporta o peso do material sem deformação em altas temperaturas |

Eleve Sua Síntese de Materiais com a KINTEK

A precisão no crescimento de nanomateriais começa com o ambiente certo. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD de alto desempenho, juntamente com louças de laboratório cerâmicas premium projetadas para pesquisas rigorosas. Se você está cultivando nanotubos de carbono dopados ou filmes finos especializados, nossos sistemas são totalmente personalizáveis para atender às suas necessidades exclusivas de laboratório de alta temperatura.

Pronto para otimizar seu processo CVD? Entre em contato com a KINTEK hoje mesmo para consultar nossos especialistas!

Guia Visual

Referências

- A. Shameem, P. Sivaprakash. A High-Performance Supercapacitor Based on Hierarchical Template-Free Ni/SnO2 Nanostructures via Hydrothermal Method. DOI: 10.3390/ma17081894

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

As pessoas também perguntam

- Qual é o papel dos tubos de quartzo selados a vácuo na síntese de Bi0.4Sb1.6Te3? Garante Pureza & Estequiometria Precisa

- Por que é necessário usar uma bomba de vácuo mecânica para o crescimento de SnSe? Garanta a Síntese de Materiais de Alta Pureza

- Qual é a função de um cadinho de grafite com tampa roscada? Chave para a Síntese Bem-Sucedida de Mg3Sb2

- Como um forno de secagem de laboratório contribui para a manutenção da atividade do material? Preserve o Desempenho do Catalisador Facilmente

- Qual é a temperatura máxima para um tubo de quartzo? Garanta processos de alta temperatura seguros e confiáveis

- Qual é o propósito de um limpador ultrassônico na preparação de catalisadores NiMo@Cx? Alcançar Revestimentos Uniformes de Lama e Alta Porosidade

- Por que um Controlador de Fluxo de Massa (MFC) é importante para a pesquisa de corrosão em fase gasosa? Garanta a integridade e a precisão dos dados

- Qual é a função de uma bomba de vácuo na reciclagem de capacitores de tântalo? Otimize a Pureza e a Velocidade