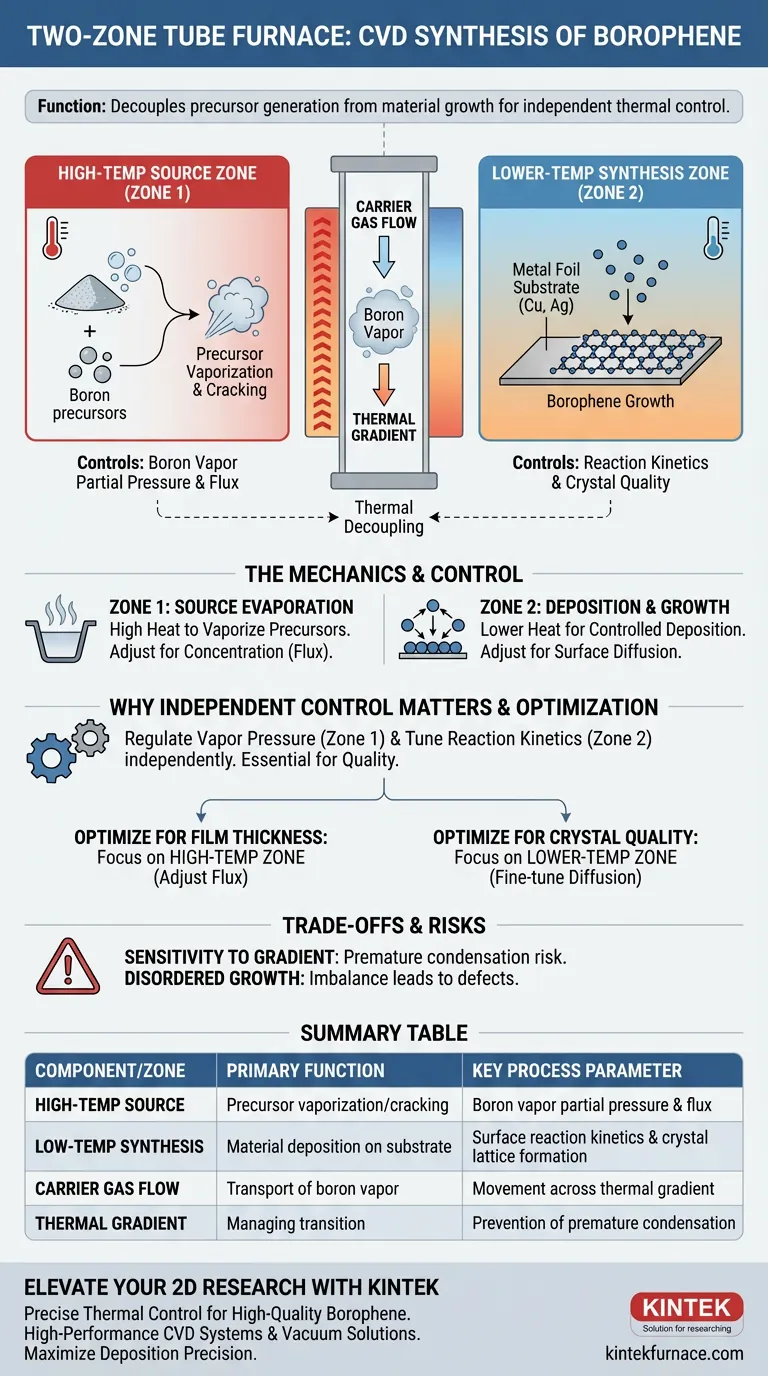

Um forno tubular de duas zonas funciona criando dois ambientes térmicos distintos dentro de uma única câmara de reação, desacoplando efetivamente a geração de vapor de boro do crescimento real do material. Na Deposição Química em Fase Vapor (CVD) de Borofeno, a zona de alta temperatura a montante é responsável pela vaporização ou craqueamento de precursores de boro, enquanto a zona a jusante de temperatura mais baixa facilita a deposição controlada e a cristalização de átomos de boro em um substrato metálico.

A vantagem central deste sistema é o controle independente do processo. Ao separar a temperatura de evaporação da fonte da temperatura de crescimento do substrato, você pode ajustar com precisão a pressão parcial do vapor e a cinética da reação, que são os fatores decisivos na qualidade e espessura da camada de Borofeno.

A Mecânica da Síntese de Zona Dupla

A Zona de Fonte de Alta Temperatura

A primeira zona é o setor de evaporação. Sua função principal é submeter os precursores de boro — como pó de boro misturado com óxido de boro, ou gases como diborano — a altas temperaturas.

Essa intensa energia térmica faz com que os precursores evaporem ou craqueiem, gerando o vapor de boro necessário. Ao ajustar a temperatura aqui, você controla diretamente a concentração (fluxo) de átomos de boro liberados no sistema.

A Zona de Síntese de Temperatura Mais Baixa

A segunda zona é o setor de deposição, situado a jusante da fonte. Esta zona contém o substrato de crescimento, tipicamente uma folha metálica como cobre ou prata.

Esta zona é mantida a uma temperatura mais baixa em relação à zona da fonte. Esta temperatura é cuidadosamente selecionada para otimizar a difusão superficial e a reação dos átomos de boro na rede metálica, permitindo que eles se organizem na estrutura 2D do Borofeno.

O Papel do Gás Transportador

Enquanto o forno fornece o calor, um gás transportador facilita o transporte. O gás move os vapores de boro gerados na zona de alta temperatura através da câmara do forno.

Os vapores viajam pelo gradiente de temperatura até a zona mais fria do substrato, onde ocorre a condensação e cristalização controladas.

Por Que o Controle Independente Importa

Regulando a Pressão Parcial do Vapor

A temperatura da zona da fonte dita a pressão parcial do vapor. Isso determina quanta quantidade de boro está disponível na atmosfera ao redor do substrato.

Se a temperatura da fonte for muito baixa, o crescimento é escasso; se for muito alta, a concentração atômica excessiva pode levar a aglomerações descontroladas em vez de crescimento 2D.

Ajustando a Cinética da Reação

A temperatura da zona do substrato dita a cinética da reação. Isso controla a velocidade com que os átomos de boro se movem e se depositam assim que atingem a folha metálica.

A regulação térmica precisa aqui garante que os átomos tenham energia suficiente para se difundir em uma rede cristalina de alta qualidade, mas não tanta a ponto de dessorver ou formar estruturas de volume indesejadas.

Compreendendo as Compensações

Sensibilidade ao Gradiente

O sucesso da síntese depende fortemente do gradiente espacial de temperatura entre as duas zonas. Se a transição entre a fonte de calor intenso e o substrato mais frio não for gerenciada corretamente, os precursores podem condensar prematuramente nas paredes do tubo antes de atingir o substrato.

Risco de Crescimento Desordenado

Embora as zonas duplas ofereçam controle, elas introduzem complexidade. Um desequilíbrio entre o suprimento de precursores (Zona 1) e a taxa de difusão (Zona 2) pode levar ao crescimento de grãos desordenados.

Como observado em sistemas de vácuo, concentrações atômicas excessivas causadas por configurações incorretas de pressão ou temperatura podem impedir a formação de fases monocristalinas de grande área.

Fazendo a Escolha Certa Para Seu Objetivo

Para otimizar sua síntese de Borofeno, você deve ajustar as duas zonas com base em seus requisitos morfológicos específicos.

- Se seu foco principal é a Espessura do Filme (Contagem de Camadas): Concentre-se na Zona de Alta Temperatura. Ajustar a temperatura da fonte aumentará ou diminuirá o fluxo de vapor de boro, impactando diretamente quantas camadas são depositadas.

- Se seu foco principal é a Qualidade do Cristal (Fase Única): Concentre-se na Zona de Temperatura Mais Baixa. Ajustar a temperatura do substrato garante a difusão superficial ideal, permitindo que os átomos se organizem em uma rede cristalina ordenada de grande área.

O sucesso na CVD de Borofeno depende não apenas do aquecimento, mas do desacoplamento térmico preciso do suprimento de precursores em relação ao crescimento do material.

Tabela Resumo:

| Componente/Zona | Função Principal | Parâmetro de Processo Chave Controlado |

|---|---|---|

| Zona de Fonte de Alta Temperatura | Vaporização/craqueamento de precursores | Pressão parcial e fluxo de vapor de boro |

| Zona de Síntese de Baixa Temperatura | Deposição de material no substrato | Cinética de reação superficial e formação de rede cristalina |

| Fluxo de Gás Transportador | Transporte de vapor de boro | Movimento de precursores através do gradiente térmico |

| Gradiente Térmico | Gerenciamento da transição entre zonas | Prevenção da condensação prematura de precursores |

Eleve Sua Pesquisa de Materiais 2D com a KINTEK

O controle térmico preciso é a diferença entre o crescimento desordenado e o Borofeno de fase única de alta qualidade. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece Fornos Tubulares de Duas Zonas, sistemas CVD e soluções de Vácuo de alto desempenho, projetados especificamente para desacoplar variáveis complexas de reação.

Seja qual for a sua necessidade de comprimentos de aquecimento personalizáveis ou sistemas avançados de entrega de gás, nossos fornos de laboratório são projetados para atender às suas necessidades exclusivas de síntese. Maximize sua precisão de deposição hoje mesmo — Entre em contato com a KINTEK para uma Consulta.

Guia Visual

Referências

- Gourang Hari Gupta, Suveen Kumar. Borophene nanomaterials: synthesis and applications in biosensors. DOI: 10.1039/d3ma00829k

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Quais são os benefícios dos fornos de tubo de quartzo? Alcance Pureza e Visibilidade em Processos de Alta Temperatura

- Quais são as principais indústrias que utilizam fornos de tubo bipartido? Essencial para o Processamento de Materiais em Alta Temperatura

- Quais são as vantagens técnicas de usar um Forno Tubular? Domine o Controle Atmosférico para Pesquisa de Baterias de Estado Sólido

- Por que um forno tubular equipado com um sistema de controle de fluxo de amônia é necessário para a síntese de nanopós de GaN?

- Qual é a função principal de um Forno de Tubo de Queda no beneficiamento de minério de ferro? Desbloquear Choque Térmico de Alta Precisão.

- Quais são os benefícios operacionais específicos da craqueamento em forno tubular? Desbloqueie a Eficiência e a Precisão no Processamento de Materiais

- Qual é o papel de um forno tubular na síntese de suportes de carbono poroso dopado com nitrogênio (NC)? Maximizando o Desempenho Catalítico

- Qual é o propósito de um forno tubular de duas zonas para selenização de nanopartículas? Alcançar controle preciso de vapor