Os principais benefícios operacionais do craqueamento em forno tubular derivam do seu controle preciso, alta eficiência e simplicidade operacional. Esta tecnologia madura oferece gerenciamento de temperatura excepcional, capacidades de produção contínua e alta eficiência térmica, tornando-a uma ferramenta poderosa para converter matérias-primas específicas em produtos de alto valor, como etileno e propileno.

Embora o craqueamento em forno tubular seja celebrado pelo seu controle térmico preciso e alta eficiência, sua verdadeira vantagem operacional só é desbloqueada quando o processo é combinado com matérias-primas adequadas. A escolha da matéria-prima é o fator isolado mais crítico que determina se o forno opera como um ativo altamente eficiente ou um passivo de alta manutenção.

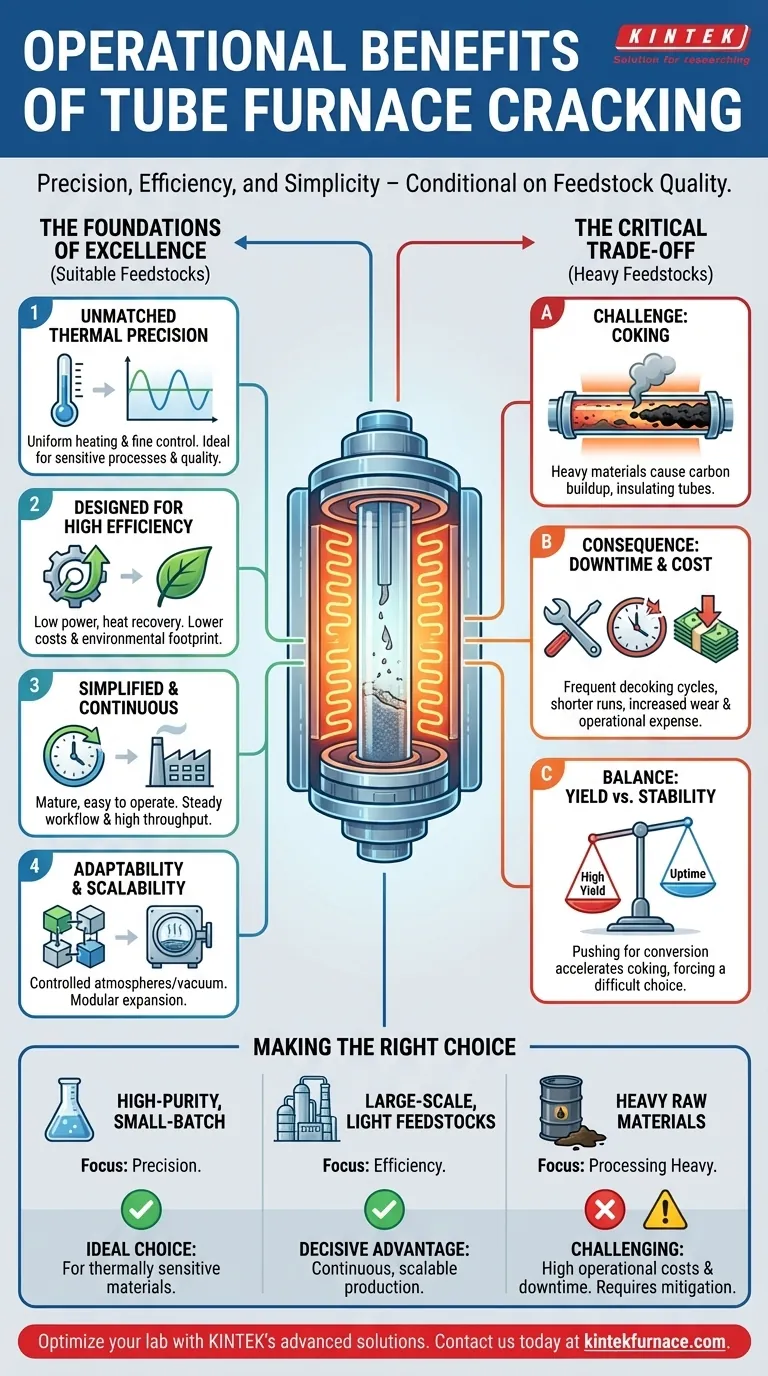

Os Fundamentos da Excelência Operacional

O craqueamento em forno tubular é uma tecnologia fundamental porque se destaca em vários domínios operacionais chave. Esses benefícios são um resultado direto de seu design fundamental e princípios de engenharia maduros.

Precisão e Controle Térmico Inigualáveis

A geometria cilíndrica de um forno tubular proporciona uniformidade térmica inigualável. Este design permite ajustes excepcionalmente finos na temperatura, garantindo que o material no interior seja aquecido de forma uniforme e consistente.

Este nível de controle é crítico para processos térmicos sensíveis onde perfis de temperatura precisos ditam o rendimento e a qualidade do produto. A capacidade de aquecer rapidamente e manter uma atmosfera ou vácuo estável torna-o altamente adaptável.

Projetado para Alta Eficiência

Os fornos tubulares são projetados para alta eficiência térmica e baixo consumo de energia. O design permite a recuperação e utilização eficaz do calor tanto do gás craqueado quanto do gás de combustão, minimizando o desperdício de energia.

Esta eficiência traduz-se diretamente em custos operacionais mais baixos e uma pegada ambiental menor, pois evita a poluição associada a processos de combustão menos controlados.

Operação Simplificada e Contínua

Uma vantagem chave é a maturidade e simplicidade estrutural da tecnologia. Esses fornos são relativamente fáceis de operar e controlar, o que reduz a necessidade de mão de obra altamente especializada e minimiza o potencial de erro.

Além disso, eles são projetados para produção contínua. Isso permite um fluxo de trabalho constante e ininterrupto, maximizando o rendimento e a utilização do ativo quando operando em condições ideais.

Adaptabilidade e Escalabilidade

O design inerente de um forno tubular é adaptável a vários requisitos de processo, incluindo aqueles que necessitam de uma atmosfera controlada ou vácuo. Isso o torna adequado para uma ampla gama de aplicações de síntese química e processamento de materiais.

Para necessidades de grande escala, vários fornos podem ser operados em paralelo. Esta abordagem modular à escalabilidade permite que os produtores expandam a capacidade à medida que a demanda cresce, sem redesenhar o processo central.

Compreendendo os Trade-offs Críticos

Nenhuma tecnologia está isenta de limitações. Os impressionantes benefícios operacionais do craqueamento em forno tubular são condicionais e dependem muito das matérias-primas que estão sendo processadas. Ignorar este contexto é a falha mais comum.

O Desafio das Matérias-Primas Pesadas

A principal limitação do craqueamento em forno tubular é o seu desempenho com matérias-primas pesadas. Esses insumos têm uma forte tendência a causar coqueificação — a formação de depósitos de carbono duros nas superfícies internas dos tubos do forno.

A coqueificação atua como um isolante, impedindo severamente a transferência de calor e perturbando o processo de craqueamento. Este único problema pode anular muitos dos benefícios primários do forno.

A Consequência da Coqueificação

Quando ocorre a coqueificação, ela desencadeia uma cascata de consequências operacionais negativas. O forno deve ser retirado de linha com frequência para descoqueificação, um processo que queima os depósitos de carbono.

Isso leva diretamente a ciclos de operação mais curtos e tempo de produção anual efetivo reduzido. Também aumenta o desgaste, afetando a vida útil dos tubos do forno, e eleva os custos operacionais devido à menor utilização de matéria-prima e à produção de subprodutos de baixo valor.

Equilibrando Rendimento vs. Tempo de Atividade

Existe uma tensão fundamental entre a profundidade do craqueamento e a estabilidade operacional ao usar insumos mais pesados. Tentar aumentar a taxa de conversão (profundidade de craqueamento) geralmente acelera a coqueificação, o que, por sua vez, reduz o tempo de atividade.

Isso força uma escolha difícil: operar com menor eficiência para prolongar o tempo de execução ou buscar rendimentos mais altos e aceitar o custo significativo e o tempo de inatividade de ciclos frequentes de descoqueificação.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar a tecnologia correta requer uma avaliação clara de seus objetivos e restrições específicas. O perfil operacional de um forno tubular o torna uma excelente escolha para algumas aplicações e uma escolha ruim para outras.

- Se seu foco principal for processamento de alta pureza e em pequenos lotes: A uniformidade térmica excepcional e o controle preciso do processo de um forno tubular o tornam a escolha ideal, especialmente para materiais termicamente sensíveis.

- Se seu foco principal for produção em larga escala com insumos leves: A operação contínua, alta eficiência e escalabilidade do craqueamento em forno tubular oferecem uma vantagem competitiva decisiva.

- Se você precisar processar matérias-primas pesadas: Os custos operacionais significativos e o tempo de inatividade associados à coqueificação tornam um forno tubular padrão uma opção desafiadora, a menos que você possa implementar tecnologias avançadas de mitigação.

Em última análise, alavancar todo o poder operacional do craqueamento em forno tubular depende de uma avaliação clara de suas matérias-primas específicas e objetivos de produção.

Tabela de Resumo:

| Benefício Operacional | Características Principais |

|---|---|

| Precisão Térmica | Uniformidade inigualável, ajustes finos de temperatura, aquecimento estável |

| Alta Eficiência | Baixo consumo de energia, recuperação de calor, custos operacionais reduzidos |

| Operação Contínua | Tecnologia madura, controle fácil, fluxo de trabalho estável, alto rendimento |

| Adaptabilidade | Atmosfera controlada/vácuo, escalável para várias aplicações |

| Limitações | Coqueificação com insumos pesados, requer descoqueificação, afeta o tempo de atividade |

Pronto para otimizar seus processos laboratoriais com soluções avançadas de forno tubular? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções de forno de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Muffle, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais únicos. Se você está focado em processamento de alta pureza em pequenos lotes ou produção em larga escala, podemos ajudá-lo a alcançar eficiência e precisão superiores. Entre em contato conosco hoje para discutir como nossas soluções podem beneficiar suas operações!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria