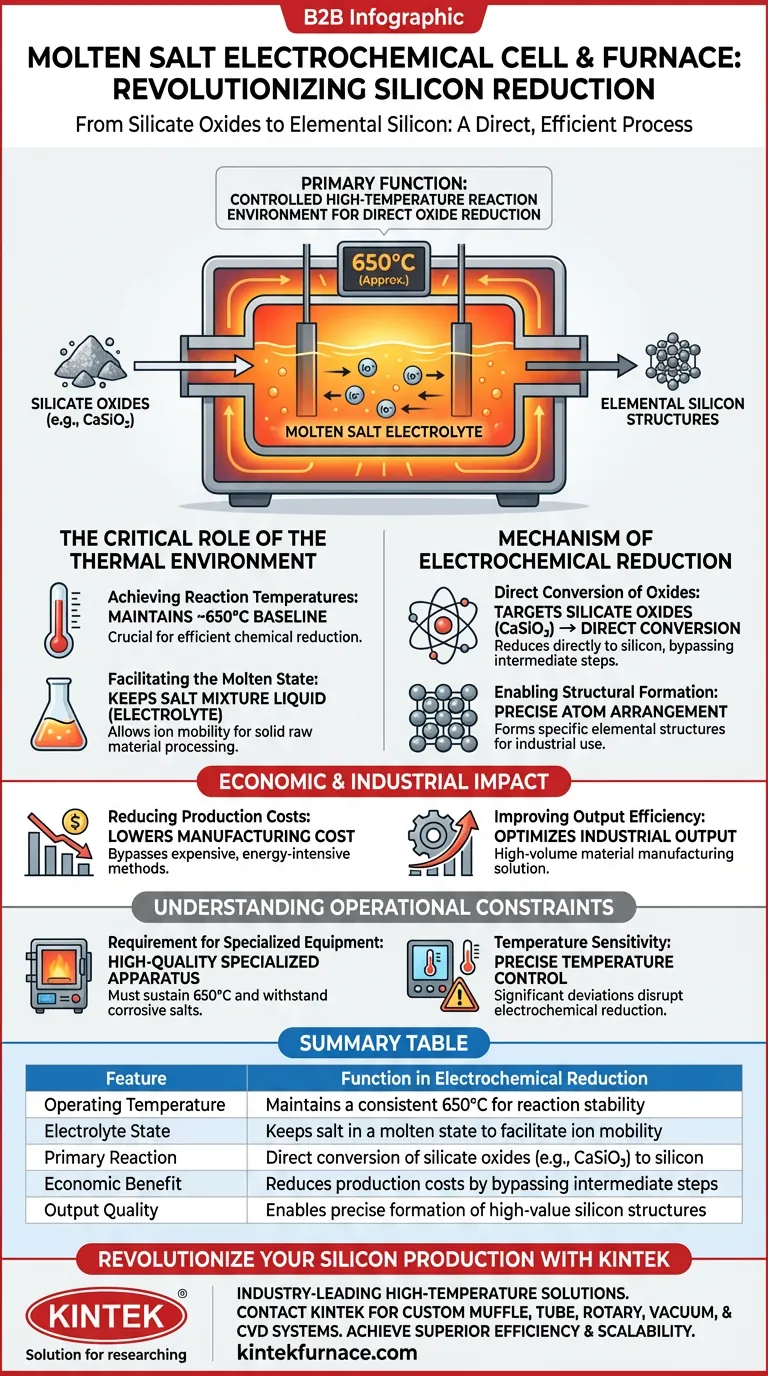

A principal função de uma célula eletroquímica de sal fundido é criar um ambiente de reação controlado em alta temperatura capaz de converter óxidos de silicato diretamente em silício elementar. Ao manter uma temperatura constante de aproximadamente 650°C, o forno permite as condições eletroquímicas específicas necessárias para reduzir materiais complexos, como o silicato de cálcio (CaSiO3), em estruturas de silício utilizáveis.

Embora os métodos de extração padrão possam ser complexos, o forno de sal fundido resolve o desafio de eficiência, fornecendo um meio especializado para a redução direta de óxidos. Essa abordagem reduz significativamente os custos de produção, ao mesmo tempo em que melhora a escalabilidade da fabricação de material de silício.

O Papel Crítico do Ambiente Térmico

Atingindo Temperaturas de Reação

O propósito fundamental do forno é estabelecer e manter uma linha de base térmica de aproximadamente 650°C.

Essa temperatura específica é crítica para o processo. Sem esse calor consistente, a redução química dos materiais de silicato não pode ocorrer eficientemente.

Facilitando o Estado Fundido

O forno garante que a mistura de sal permaneça em um estado líquido e fundido.

Esse sistema fundido atua como o eletrólito necessário para a reação. Ele permite a mobilidade dos íons necessários para processar matérias-primas sólidas em formas elementares.

Mecanismo de Redução Eletroquímica

Conversão Direta de Óxidos

A célula eletroquímica, operando dentro deste forno, visa óxidos de silicato como o silicato de cálcio (CaSiO3).

Ela facilita um processo de conversão direta. Em vez de exigir várias etapas intermediárias, o sistema reduz esses óxidos diretamente em estruturas de silício elementar.

Possibilitando a Formação Estrutural

O ambiente fornecido pelo forno permite o arranjo preciso dos átomos de silício.

Isso resulta na formação de estruturas elementares específicas desejáveis para aplicações industriais, derivadas diretamente das matérias-primas de silicato.

Impacto Econômico e Industrial

Reduzindo Custos de Produção

A utilização deste equipamento de forno especializado reduz o custo geral de fabricação.

Ao permitir a redução eletroquímica direta, o processo contorna métodos tradicionais de extração de silício mais caros e que consomem muita energia.

Melhorando a Eficiência de Produção

A combinação do forno e da célula eletroquímica otimiza a produção industrial.

Este sistema aumenta a eficiência da produção de silício, tornando-o uma solução viável para a fabricação de materiais em alto volume.

Compreendendo as Restrições Operacionais

Necessidade de Equipamento Especializado

O sucesso neste processo está estritamente ligado à qualidade do equipamento do forno.

Unidades térmicas padrão são insuficientes; o processo requer aparelhos especializados capazes de sustentar o ambiente de 650°C, ao mesmo tempo em que resistem à natureza corrosiva dos sais fundidos.

Sensibilidade à Temperatura

O processo depende do controle preciso da temperatura.

Desvios significativos do ponto de ajuste de 650°C podem interromper a redução eletroquímica, impedindo a conversão eficaz do silicato de cálcio em silício elementar.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se esta tecnologia se alinha com seus objetivos de fabricação, considere o seguinte:

- Se o seu foco principal é a redução de custos: Utilize a eletrólise de sal fundido para reduzir as despesas operacionais, contornando processos de extração de várias etapas.

- Se o seu foco principal é a flexibilidade de matéria-prima: Adote este método para processar óxidos de silicato (como CaSiO3) diretamente, transformando matérias-primas abundantes em silício elementar de alto valor.

Ao controlar o ambiente térmico e eletroquímico, você desbloqueia um caminho mais direto e eficiente para a produção de silício.

Tabela Resumo:

| Característica | Função na Redução Eletroquímica |

|---|---|

| Temperatura de Operação | Mantém um 650°C consistente para estabilidade da reação |

| Estado do Eletrólito | Mantém o sal em estado fundido para facilitar a mobilidade iônica |

| Reação Principal | Conversão direta de óxidos de silicato (por exemplo, CaSiO3) em silício |

| Benefício Econômico | Reduz os custos de produção ao contornar etapas intermediárias |

| Qualidade da Produção | Permite a formação precisa de estruturas de silício de alto valor |

Revolucione Sua Produção de Silício com a KINTEK

Você está procurando otimizar seus processos de redução eletroquímica? A KINTEK oferece soluções de alta temperatura líderes do setor, personalizadas para necessidades especializadas de laboratório e industriais. Apoiados por P&D e fabricação de ponta, oferecemos sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD de alto desempenho, todos personalizáveis para resistir à natureza corrosiva dos sais fundidos e manter um controle térmico preciso.

Se você está processando silicato de cálcio ou desenvolvendo estruturas avançadas de silício elementar, nossa equipe técnica está pronta para ajudá-lo a alcançar eficiência e escalabilidade superiores. Entre em contato com a KINTEK hoje mesmo para discutir os requisitos exclusivos do seu projeto!

Guia Visual

Referências

- Xinyu Chen, Lin Zeng. Advancing high‐performance one‐dimensional Si/carbon anodes: Current status and challenges. DOI: 10.1002/cnl2.118

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Qual é a função de um Forno de Pré-aquecimento de Cascas? Domine a Fluidez e Precisão da Superliga C1023

- Qual é a temperatura máxima que um forno de alto vácuo pode atingir? Encontre a Faixa Certa para o Seu Processo

- Quais são as principais propriedades das uniões por brasagem a vácuo? Obter juntas fortes, limpas e herméticas

- Como o Aprendizado por Reforço (RL) otimiza o consumo de energia? Aumente a Eficiência do Forno em Até 30%

- Como um forno de recozimento a vácuo modifica a camada de ligação? Otimize Sistemas TBC para Proteção Térmica Superior

- Como o revenimento a vácuo evita a descoloração dos materiais? Preserve o Acabamento e a Integridade da Superfície

- Qual é a importância de uma configuração de câmara de vácuo multicátodo? Aumentar a Eficiência e Aderência do Revestimento DLC

- Por que é necessário um forno de secagem a vácuo de alta precisão para a preparação de eletrodos de supercapacitores de alto desempenho?