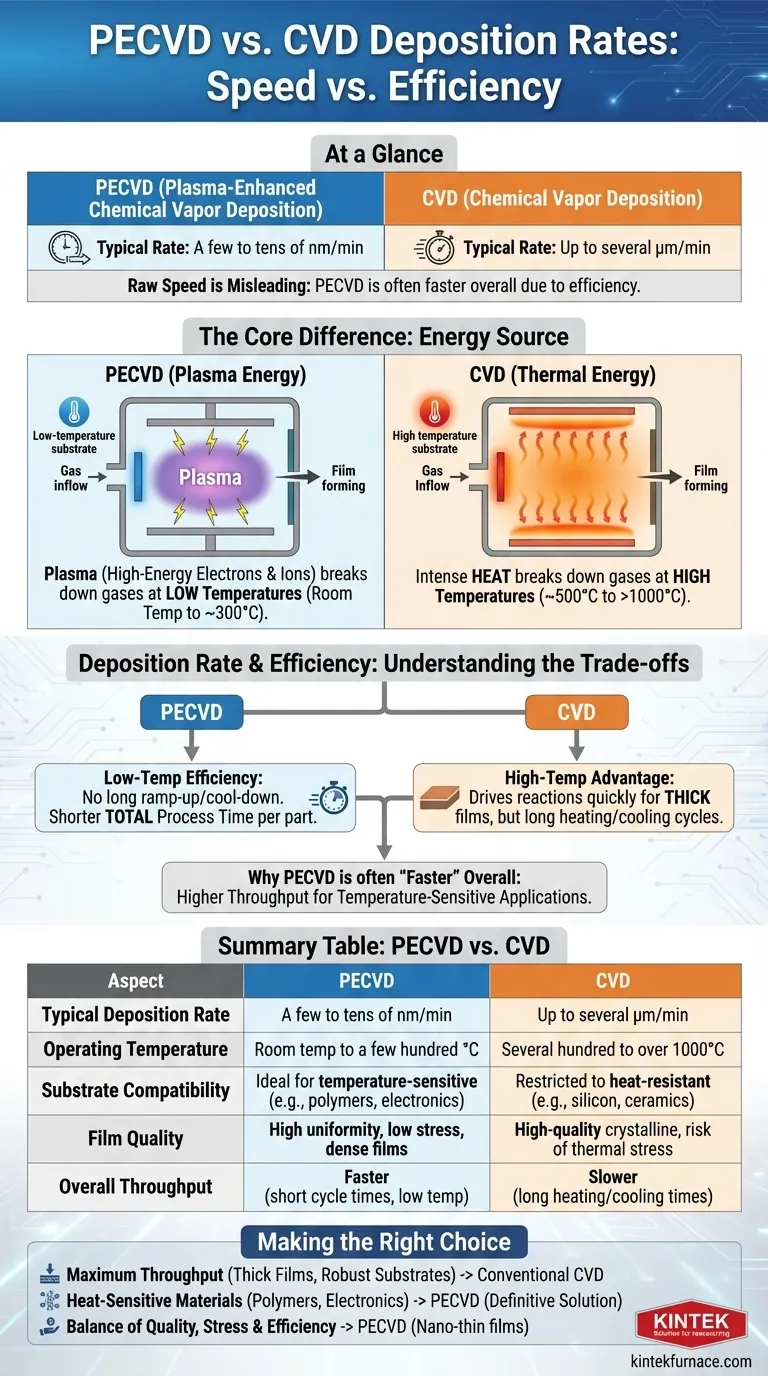

À primeira vista, a Deposição Química a Vapor (CVD) convencional geralmente oferece uma taxa de deposição máxima mais alta, capaz de atingir vários micrômetros por minuto. Em contraste, a Deposição Química a Vapor Aprimorada por Plasma (PECVD) tipicamente opera na faixa de poucos a dezenas de nanômetros por minuto. No entanto, esta simples comparação de velocidade é enganosa; a menor temperatura de operação do PECVD frequentemente o torna um processo geral mais eficiente e rápido para muitas aplicações modernas.

A escolha entre PECVD e CVD não é sobre qual é universalmente "mais rápido". É uma troca fundamental entre usar calor elevado (CVD) versus energia de plasma (PECVD) para criar um filme, uma decisão que impacta profundamente a temperatura, a qualidade do filme e a compatibilidade do substrato.

A Diferença Central: Energia Térmica vs. Plasma

Para entender a diferença nas taxas e desempenho, você deve primeiro entender o mecanismo que cada processo usa para fornecer a energia necessária para a deposição.

Como Funciona o CVD Convencional

O CVD convencional depende puramente da energia térmica. Gases precursores são introduzidos em uma câmara de alta temperatura (frequentemente várias centenas a mais de 1000°C). Esse calor intenso decompõe as moléculas de gás, permitindo que reajam e se depositem como um filme fino sólido na superfície do substrato.

Como Funciona o PECVD

O PECVD dispensa a necessidade de calor extremo usando um campo elétrico para criar plasma, um gás ionizado contendo elétrons e íons de alta energia. Este plasma fornece a energia de ativação para decompor os gases precursores em temperaturas muito mais baixas, da temperatura ambiente a algumas centenas de graus Celsius.

Taxa de Deposição: Mais do que Apenas Velocidade

A taxa de deposição é uma consequência direta da fonte de energia. Embora um método possa atingir uma velocidade de pico mais alta, o outro é frequentemente mais prático e eficiente.

A Vantagem de Alta Temperatura do CVD

Como utiliza alta energia térmica, o CVD pode impulsionar reações químicas muito rapidamente, possibilitando taxas de deposição muito altas. Isso o torna adequado para aplicações onde filmes espessos (vários micrômetros ou mais) são necessários e o substrato pode tolerar temperaturas extremas.

A Eficiência de Baixa Temperatura do PECVD

A taxa do PECVD é limitada pela densidade do plasma e pelo fluxo de gás, mas sua verdadeira vantagem reside em sua eficiência. Ao operar em baixas temperaturas, ele elimina os longos tempos de aquecimento e resfriamento exigidos pelos fornos de CVD de alta temperatura. Isso encurta drasticamente o tempo total do processo por wafer ou peça.

Por Que o PECVD É Frequentemente Considerado "Mais Rápido"

Quando as fontes afirmam que o PECVD é mais rápido, geralmente estão se referindo à capacidade de produção geral. Para materiais sensíveis à temperatura, como eletrônicos ou polímeros, o CVD não é uma opção. Comparado a outros métodos de baixa temperatura, ou ao considerar o tempo total de ciclo, o PECVD frequentemente oferece um caminho mais rápido e econômico para um produto acabado.

Compreendendo as Trocas

A escolha entre CVD e PECVD envolve o equilíbrio de vários fatores críticos além da taxa de deposição.

Qualidade e Tensão do Filme

A baixa temperatura de processamento do PECVD reduz significativamente a tensão térmica no filme e no substrato. Isso resulta em filmes com excelente uniformidade, alta densidade e menos pinholes, o que é crítico para camadas eletrônicas e ópticas em nanoescala.

O CVD de alta temperatura também pode produzir filmes cristalinos de altíssima qualidade, mas corre o risco de introduzir tensão térmica, defeitos ou desajuste de rede, especialmente ao depositar sobre um material com coeficiente de expansão térmica diferente.

Compatibilidade do Substrato

Este é frequentemente o fator decisivo. O PECVD é ideal para depositar filmes em substratos sensíveis à temperatura que seriam danificados ou destruídos pelas temperaturas do CVD convencional. Isso inclui polímeros, plásticos e dispositivos eletrônicos complexos com circuitos existentes.

O CVD é restrito a materiais que podem suportar altas temperaturas, como wafers de silício, cerâmicas e certos metais.

Custo e Complexidade

O CVD convencional pode ser caro devido ao seu alto consumo de energia e precursores caros. Os longos tempos de ciclo para aquecimento e resfriamento também limitam sua eficiência operacional.

O PECVD pode ser mais econômico devido aos seus tempos de ciclo gerais mais rápidos e à capacidade de usar materiais precursores mais baratos. Isso o torna altamente adequado para fabricação em larga escala, onde a capacidade de produção é fundamental.

Propriedades e Limitações do Filme

O PECVD é altamente personalizável, permitindo a criação de filmes com propriedades específicas, como hidroFOBICIDADE ou proteção UV. No entanto, esses filmes depositados por plasma podem ser mais macios e ter menor resistência ao desgaste do que alguns revestimentos duros produzidos por outros métodos.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de deposição correto requer o alinhamento das capacidades do processo com seus objetivos técnicos e comerciais específicos.

- Se seu foco principal é o rendimento máximo para filmes espessos em substratos robustos: O CVD convencional pode ser a escolha certa por sua alta taxa de deposição bruta, desde que o material possa suportar o calor.

- Se seu foco principal é a deposição em materiais sensíveis ao calor, como polímeros ou eletrônicos: O PECVD é a solução definitiva e muitas vezes a única viável devido ao seu processo de baixa temperatura.

- Se seu foco principal é um equilíbrio de qualidade do filme, controle de tensão e eficiência geral: O PECVD geralmente oferece a solução mais eficaz, particularmente para criar filmes nano-finos de alto desempenho em um ambiente de produção.

Em última análise, o melhor método é aquele que se alinha às suas restrições de material, requisitos de qualidade do filme e metas de produção.

Tabela Resumo:

| Aspecto | PECVD | CVD |

|---|---|---|

| Taxa de Deposição Típica | De poucos a dezenas de nm/min | Até vários μm/min |

| Temperatura de Operação | Temperatura ambiente a algumas centenas de °C | Várias centenas a mais de 1000°C |

| Compatibilidade do Substrato | Ideal para materiais sensíveis à temperatura (por exemplo, polímeros, eletrônicos) | Restrito a materiais resistentes ao calor (por exemplo, silício, cerâmicas) |

| Qualidade do Filme | Alta uniformidade, baixa tensão, filmes densos | Filmes cristalinos de alta qualidade, risco de tensão térmica |

| Capacidade de Produção Geral | Mais rápido devido à baixa temperatura e curtos tempos de ciclo | Mais lento devido aos longos tempos de aquecimento/resfriamento |

Com dificuldades para escolher o método de deposição correto para as necessidades exclusivas do seu laboratório? Na KINTEK, somos especializados em soluções avançadas de fornos de alta temperatura, incluindo nossos Sistemas CVD/PECVD, projetados para oferecer deposição de filmes finos precisa e eficiente. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos personalização profunda para atender aos seus requisitos experimentais específicos – seja você precise de alta capacidade de produção, processamento de baixa temperatura ou qualidade de filme superior. Não deixe que as limitações do processo o impeçam – entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aprimorar seus resultados de pesquisa e produção!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- Como o PECVD contribui para a fabricação de semicondutores? Habilita a Deposição de Filmes de Alta Qualidade a Baixa Temperatura

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório