O forno de indução a vácuo serve como a ferramenta crítica de síntese para a preparação de ligas de entropia média CuNiSiCrCoTiNbx. Ele funciona utilizando indução eletromagnética para gerar temperaturas de até 1300°C, garantindo a fusão completa dos metais base e, ao mesmo tempo, mantendo uma atmosfera protetora de argônio para evitar a degradação de elementos de liga reativos.

Ponto Principal A preparação de ligas de entropia média requer um equilíbrio delicado entre alta energia térmica e preservação química rigorosa. O forno de indução a vácuo resolve isso fornecendo o calor necessário para fundir elementos complexos, enquanto protege componentes reativos como Titânio e Nióbio da oxidação, garantindo assim a integridade estrutural e a composição química precisa da liga.

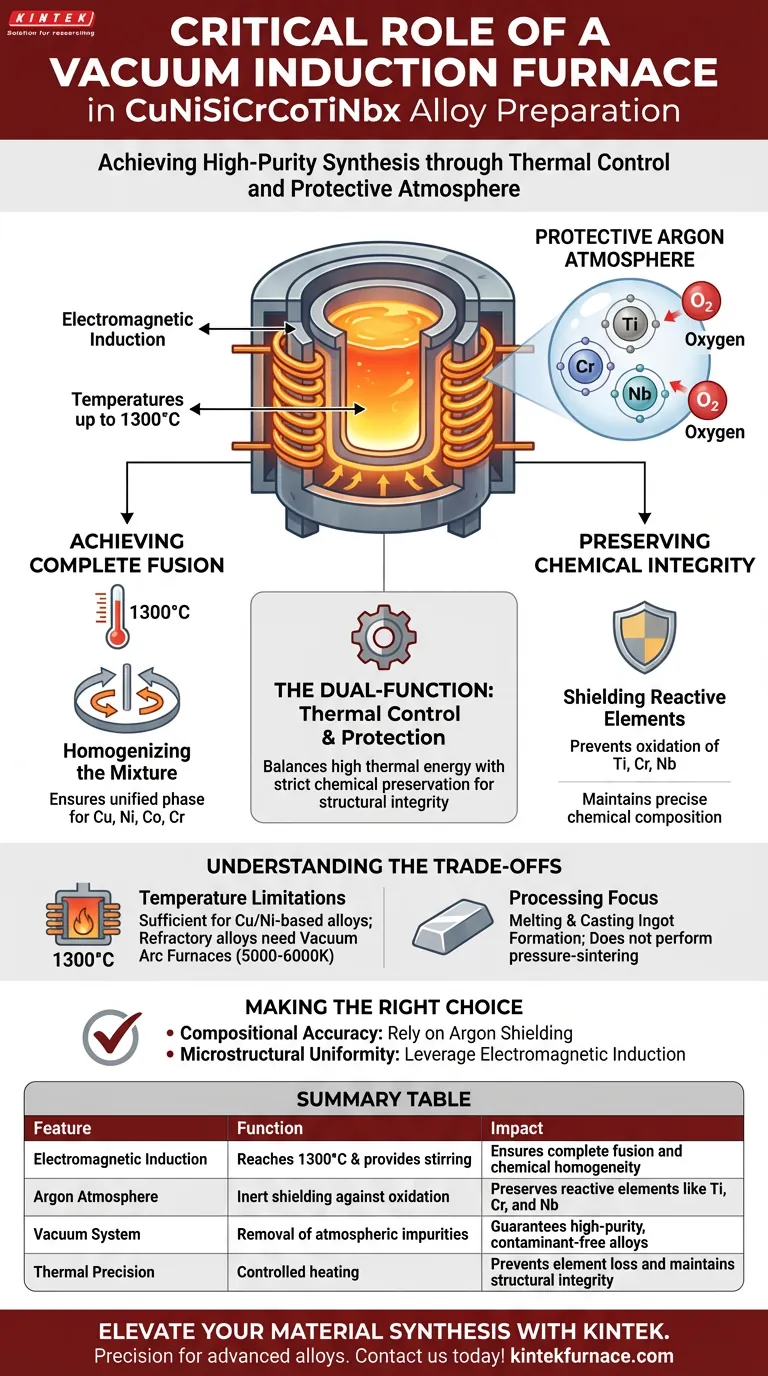

A Dupla Função de Controle Térmico e Proteção

Para entender a necessidade deste equipamento, deve-se observar os requisitos específicos do sistema de liga CuNiSiCrCoTiNbx. O forno aborda dois desafios distintos: alcançar uma fusão homogênea e prevenir a contaminação química.

Alcançando Fusão Completa

A função principal do forno é criar um ambiente de alta temperatura capaz de fundir diversos elementos metálicos.

Atingindo Limiares Térmicos O forno utiliza indução eletromagnética para atingir temperaturas de até 1300°C.

Essa capacidade térmica é essencial para garantir que os elementos base — especificamente Cobre (Cu), Níquel (Ni), Cobalto (Co) e Cromo (Cr) — sejam levados a um estado totalmente fundido. Sem atingir esse patamar de temperatura específico, a liga não pode alcançar uma fase unificada.

Homogeneizando a Mistura Enquanto a alta temperatura funde o metal, o mecanismo de indução desempenha um papel secundário e crítico.

O campo eletromagnético induz naturalmente um efeito de agitação no metal fundido. Isso garante que os vários elementos sejam completamente misturados, criando uma liga quimicamente homogênea em vez de uma mistura estratificada de metais independentes.

Preservando a Integridade Química

A presença de elementos reativos na fórmula CuNiSiCrCoTiNbx torna a fusão convencional em ar aberto impossível.

Protegendo Elementos Reativos A liga inclui Titânio (Ti), Cromo (Cr) e Nióbio (Nb), que são classificados como elementos de liga ativos.

Esses metais têm alta afinidade com o oxigênio e oxidarão rapidamente se expostos ao ar em temperaturas de fusão. A oxidação altera a composição química e introduz impurezas que podem arruinar as propriedades da liga.

O Papel da Atmosfera de Argônio Para combater a oxidação, o forno opera com um sistema de vácuo que é preenchido com uma atmosfera protetora de argônio.

Este gás inerte cria uma barreira ao redor da fusão. Ele efetivamente impede que os elementos ativos reajam com o ambiente, garantindo que o produto final mantenha a composição química precisa pretendida pelo projeto.

Entendendo os Compromissos

Embora o forno de indução a vácuo seja ideal para esta classe específica de ligas de entropia média, é importante reconhecer seus limites operacionais em comparação com outros métodos de síntese.

Limitações de Temperatura

A capacidade de 1300°C é suficiente para ligas de entropia média à base de Cu e Ni.

No entanto, ela é insuficiente para ligas de alta entropia refratárias (como aquelas contendo Tungstênio ou Tântalo), que frequentemente requerem Fornos a Arco a Vácuo capazes de atingir 5000–6000 K. Você deve garantir que o ponto de fusão de sua liga não exceda o limite indutivo do forno.

Foco do Processamento

Este forno é projetado principalmente para fusão e fundição (formação de lingotes).

Ele não realiza as funções simultâneas de prensagem e sinterização de uma Prensa a Quente a Vácuo. Se o seu objetivo é consolidar pós diretamente em uma forma densa sem uma fase de fusão completa, um forno de indução não é a ferramenta correta.

Fazendo a Escolha Certa para o Seu Objetivo

O forno de indução a vácuo não é uma ferramenta universal, mas é o padrão para fusão de alta pureza desta classe específica de ligas.

- Se o seu foco principal é a Precisão Compositiva: Confie na blindagem de argônio para evitar a perda de Titânio e Nióbio para oxidação.

- Se o seu foco principal é a Uniformidade Microestrutural: Utilize as capacidades de indução eletromagnética para garantir a mistura completa de elementos como Níquel e Cobalto.

Ao controlar tanto a temperatura quanto a atmosfera, o forno de indução a vácuo transforma uma mistura complexa de metais brutos em um material de engenharia preciso e de alta pureza.

Tabela Resumo:

| Característica | Função na Preparação da Liga | Impacto na Qualidade |

|---|---|---|

| Indução Eletromagnética | Atinge 1300°C e fornece agitação | Garante fusão completa e homogeneidade química |

| Atmosfera de Argônio | Blindagem inerte contra oxidação | Preserva elementos reativos como Ti, Cr e Nb |

| Sistema de Vácuo | Remoção de impurezas atmosféricas | Garante ligas de alta pureza e livres de contaminantes |

| Precisão Térmica | Aquecimento controlado para sistemas de liga específicos | Previne perda de elementos e mantém a integridade estrutural |

Eleve Sua Síntese de Materiais com a KINTEK

A precisão é fundamental no desenvolvimento de ligas avançadas de entropia média como a CuNiSiCrCoTiNbx. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK fornece sistemas de Vácuo, indução e CVD de alto desempenho, adaptados aos requisitos de laboratório mais exigentes. Se você precisa de fornos de alta temperatura padrão ou soluções totalmente personalizáveis para pesquisa de materiais única, nossa equipe de engenharia está pronta para apoiar sua inovação.

Pronto para alcançar integridade química superior? Entre em contato conosco hoje mesmo para encontrar o forno perfeito para o seu laboratório!

Guia Visual

Referências

- Denis Ariel Ávila-Salgado, José Luis Camacho-Martínez. Evolution of Microstructure, Hardness, and Wear Behavior of Medium-Entropy CuNiSiCrCoTiNbx Alloy. DOI: 10.3390/lubricants13040164

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Quais benefícios de manutenção o forno de fusão por indução IGBT oferece? Alcance Tempo de Atividade e Confiabilidade Incomparáveis

- Como o IGBT aumenta a eficiência e a economia de energia na fusão por indução? Alcance Controle Superior e Custos Mais Baixos

- Como a introdução de fendas inferiores em um cadinho frio afeta o desempenho de fusão? Aumente a eficiência do seu ISM

- Qual é o propósito de realizar múltiplos ciclos de purga com gás argônio? Garantindo a Pureza na Fusão de Ligas Sm-Co-Fe

- Quão escaláveis são os fornos de fusão de ouro por indução para diferentes operações? Da joalharia à refinação industrial

- Como o aquecimento por indução melhora o controle de qualidade na fabricação? Alcance Repetibilidade Inédita & Reduza Defeitos

- Quais são os princípios fundamentais por trás do aquecimento por indução? Desbloqueie o calor eficiente e sem contato para o seu laboratório

- Por que um forno de arco a vácuo é necessário para Fe60Co10-xNi15Cr15Six? Garanta a pureza da liga de alta entropia