Em suma, os fornos de fusão de ouro por indução são excecionalmente escaláveis. São projetados para servir operações de quase qualquer tamanho, desde uma pequena oficina de joalharia artesanal que derrete alguns gramas de cada vez até uma grande refinaria industrial que processa muitos quilogramas num único lote. Esta flexibilidade inerente é uma das principais razões para a sua ampla adoção.

A decisão central não é se a tecnologia de indução pode escalar para as suas necessidades, mas sim como selecionar a capacidade certa. Escolher o tamanho correto envolve uma troca crítica entre o volume de fusão, o investimento inicial e a infraestrutura de energia da sua instalação.

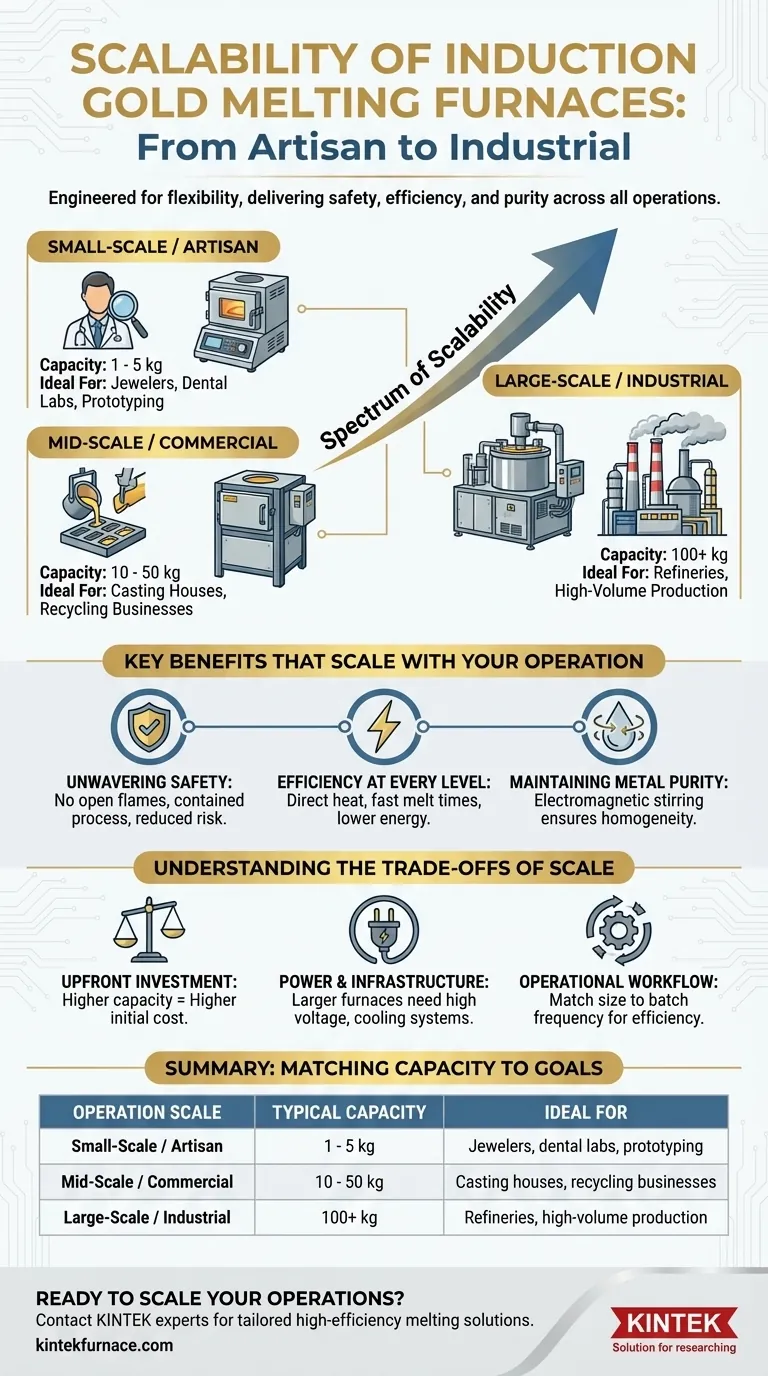

O Espectro da Escalabilidade

A escalabilidade da tecnologia de fusão por indução deriva do seu design fundamental. O princípio de aquecimento permanece o mesmo independentemente do tamanho, permitindo que os fabricantes produzam unidades com uma vasta gama de capacidades.

De Bancada a Chão Industrial

Pequenos fornos de indução de bancada são projetados para capacidades tão baixas quanto 1-2 quilogramas. Estas unidades são perfeitas para joalheiros, laboratórios dentários ou prototipagem em pequena escala, onde são necessárias precisão e lotes pequenos e rápidos.

No outro extremo do espectro, grandes fornos de indução industriais podem conter centenas de quilogramas de ouro. Estes são construídos para refinarias e operações de reciclagem em larga escala, onde o rendimento é o principal impulsionador.

A Tecnologia Central é Consistente

A escalabilidade funciona porque o método subjacente — usar um campo eletromagnético para gerar calor diretamente dentro do ouro — é eficiente em qualquer tamanho. Os componentes centrais (uma fonte de alimentação e um cadinho envolto em bobina) são simplesmente projetados para serem maiores e mais potentes para lidar com um volume aumentado.

Principais Benefícios que Escalam com a Sua Operação

Certas vantagens da fusão por indução estão presentes independentemente do tamanho do forno, tornando-o uma escolha fiável para qualquer negócio.

Perfil de Segurança Inabalável

Os fornos de indução operam sem chama aberta ou elementos de aquecimento externos. O processo é contido dentro de um cadinho selado, o que reduz significativamente o risco de queimaduras, incêndios e exposição a fumos tóxicos em comparação com os métodos tradicionais de maçarico ou forno a gás. Este alto nível de segurança é um benefício constante para uma loja de uma pessoa ou uma refinaria de cem pessoas.

Eficiência em Todos os Níveis

O aquecimento por indução é incrivelmente direto e rápido. Como o calor é gerado dentro do próprio metal, a transferência de energia é altamente eficiente, levando a tempos de fusão mais rápidos e menor consumo de energia por quilograma em comparação com outros métodos. Esta eficiência é válida tanto para lotes pequenos quanto grandes.

Manutenção da Pureza do Metal

A ação de agitação eletromagnética inerente ao processo de indução cria um banho de metal fundido homogéneo e uniformemente misturado. Isso ajuda a queimar impurezas e evita a segregação de ligas, garantindo um produto final de alta qualidade e consistente, o que é crítico para operações de qualquer tamanho.

Compreendendo as Trocas de Escala

Embora a tecnologia seja escalável, a escolha do tamanho do forno requer uma consideração cuidadosa das trocas associadas.

Investimento Inicial vs. Capacidade

A troca mais direta é o custo. Fornos maiores com maiores capacidades de fusão e sistemas mais potentes exigem um investimento inicial significativamente maior. Sobreespecificar um forno para as suas necessidades leva a despesas de capital desnecessárias.

Demandas de Energia e Infraestrutura

Um pequeno forno de 1-2 kg pode funcionar com uma fonte de alimentação monofásica padrão. Em contraste, um grande forno industrial requer uma conexão de energia trifásica de alta tensão e, muitas vezes, um sistema de refrigeração a água dedicado. A infraestrutura existente da sua instalação pode ser um fator limitante ao escalar.

Fluxo de Trabalho Operacional

Um forno menor é ideal para fusões frequentes e sob demanda de várias ligas. Um forno maior é mais eficiente para corridas de produção contínuas de uma única liga. Escolher o tamanho errado pode criar gargalos ou ineficiências no seu fluxo de trabalho diário.

Tomando a Decisão Certa para o Seu Objetivo

Selecionar o forno certo é alinhar a capacidade do equipamento com os seus objetivos de negócio específicos.

- Se o seu foco principal é joalharia personalizada ou arte em pequenos lotes: Uma pequena unidade de bancada (1-5 kg) oferece a flexibilidade e o baixo custo inicial de que precisa para fusões sob demanda.

- Se o seu foco principal é uma fundição de médio porte ou negócio de reciclagem: Um modelo de chão de capacidade média (10-50 kg) oferece um equilíbrio de rendimento e versatilidade para lidar com lotes de tamanhos variados.

- Se o seu foco principal é refinação em larga escala ou produção industrial: Um forno de alta capacidade (100+ kg) é necessário para alcançar a economia de escala e o alto rendimento exigidos para a rentabilidade.

Em última análise, escolher um forno de indução é um investimento estratégico na segurança, eficiência e qualidade das suas operações de fusão.

Tabela Resumo:

| Escala da Operação | Capacidade Típica do Forno | Ideal Para |

|---|---|---|

| Pequena Escala / Artesanal | 1 - 5 kg | Joalheiros, laboratórios dentários, prototipagem |

| Média Escala / Comercial | 10 - 50 kg | Fundições, empresas de reciclagem |

| Grande Escala / Industrial | 100+ kg | Refinarias, produção de alto volume |

Pronto para Escalar as Suas Operações de Fusão de Ouro com Precisão?

Seja você um joalheiro aperfeiçoando uma peça personalizada ou um refinador industrial otimizando o rendimento de alto volume, as soluções avançadas de fornos de indução da KINTEK são projetadas para escalar consigo. Aproveitando a nossa excecional P&D e fabrico interno, fornecemos uma gama diversificada de fornos de alta temperatura — incluindo configurações personalizadas — para atender precisamente às suas necessidades únicas de capacidade, segurança e pureza.

Contacte os nossos especialistas hoje para discutir como podemos adaptar uma solução de fusão de alta eficiência para os seus objetivos específicos.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que os fornos de fusão de ouro por indução são considerados econômicos a longo prazo? Um Investimento Inteligente para Maiores Lucros

- O que é um forno de indução tipo núcleo? Um transformador especializado para fusão eficiente de metais

- Por que um forno de indução a vácuo é usado para a fusão e fundição de aço RAFM? Precisão e Pureza para Pesquisa Nuclear

- Quais são as principais vantagens de usar fornos de fusão a vácuo? Alcance Pureza e Controle Superiores para Materiais de Alto Desempenho

- Quais são as vantagens técnicas de usar um forno de recozimento por indução? Aumentar a pureza e o rendimento do grafite

- Que tipo de sistema de aquecimento é comumente usado em fornos de fundição a vácuo e como funciona? Descubra o Aquecimento por Indução para uma Fusão Pura e Eficiente

- É possível aquecer grafite por indução? Desbloqueie o Processamento Rápido a Altas Temperaturas

- Quais são os principais componentes de um Forno de Fusão por Indução a Vácuo? Descubra as Peças Chave para a Produção de Metais de Alta Pureza