Em sua essência, um forno de indução tipo núcleo é um forno elétrico que funde metal agindo como um transformador elétrico. Ele usa um núcleo de ferro para ligar um enrolamento elétrico primário à própria carga de metal, que atua como um enrolamento secundário em curto-circuito, gerando calor intenso diretamente dentro do metal.

O conceito crucial a ser compreendido é que um forno tipo núcleo usa um núcleo de ferro para criar uma ligação magnética de baixa frequência e alta eficiência entre a fonte de energia e o metal. Isso o torna fundamentalmente diferente de um forno sem núcleo e define suas aplicações específicas.

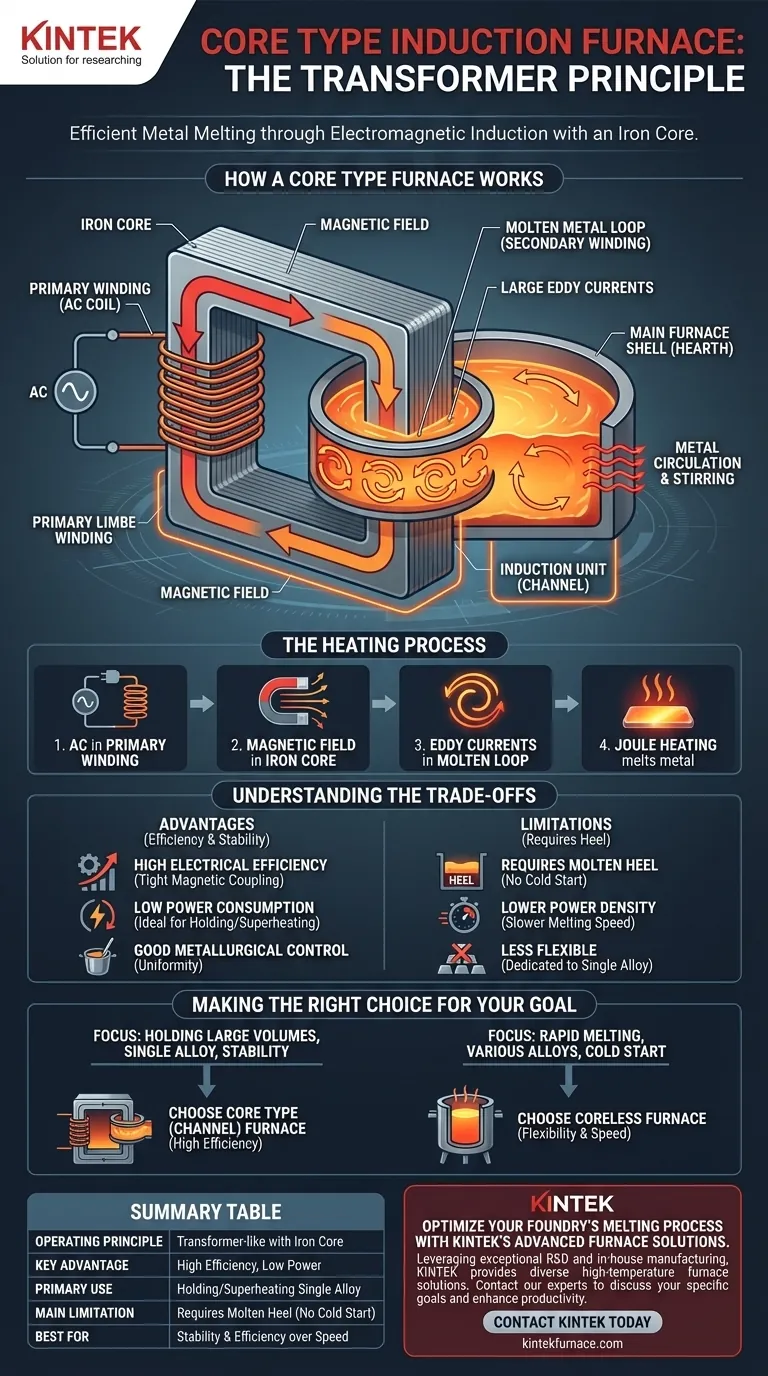

Como Funciona um Forno Tipo Núcleo

Um forno de indução tipo núcleo opera no princípio da indução eletromagnética, um conceito familiar para quem entende como funciona um transformador básico. O objetivo é converter energia elétrica em calor dentro de uma carga de metal.

A Analogia do Transformador

Pense em um transformador padrão com duas bobinas enroladas em torno de um núcleo de ferro. Em um forno tipo núcleo:

- O Enrolamento Primário: Uma bobina elétrica, alimentada por uma fonte CA, é enrolada em torno de um núcleo de ferro laminado.

- O Núcleo de Ferro: Este núcleo concentra e direciona o campo magnético criado pelo enrolamento primário.

- O Enrolamento Secundário: O metal a ser fundido é contido em um canal ou anel que passa pelo núcleo de ferro. Este anel de metal efetivamente se torna uma bobina secundária de uma única volta e em curto-circuito.

O Processo de Aquecimento

- Uma corrente alternada (CA) é passada através do enrolamento primário.

- Isso gera um poderoso campo magnético alternado que é concentrado pelo núcleo de ferro.

- O campo magnético induz uma corrente parasita muito grande no anel de metal condutor (a carga).

- A resistência elétrica natural do metal se opõe a essa forte corrente, gerando calor imenso (aquecimento Joule) e fazendo com que o metal derreta.

Circulação do Metal

Uma vantagem chave deste projeto é a ação de agitação natural que ele cria. O calor intenso gerado dentro do anel de metal faz com que ele circule para o banho principal ou fornalha do forno. Este movimento garante uma temperatura mais uniforme e uma composição de liga consistente em todo o banho fundido.

Componentes e Projeto Chave

O projeto físico de um forno tipo núcleo é construído em torno de sua função como um transformador. Ele é frequentemente referido como um forno de canal devido à sua construção distinta.

A Carcaça Principal do Forno

Este é o vaso principal, revestido com material refratário, que contém a maior parte do metal fundido.

A Unidade de Indução (O "Canal")

Anexado à carcaça principal está o conjunto do indutor. É aqui que o aquecimento ocorre. Ele contém a bobina primária e o núcleo de ferro, com um canal para o metal fundido passar, completando o "circuito secundário".

Compreendendo as Compensações

Nenhuma tecnologia é perfeita para todas as aplicações. O projeto do forno tipo núcleo cria vantagens e limitações distintas.

Vantagens

- Alta Eficiência Elétrica: O núcleo de ferro cria um acoplamento magnético muito forte, resultando em menor perda de energia em comparação com projetos sem núcleo.

- Baixo Consumo de Energia: Eles são excelentes para manter o metal em uma temperatura específica por longos períodos ou para superaquecimento, pois consomem menos energia em estado estacionário.

- Bom Controle Metalúrgico: A agitação suave e contínua garante excelente mistura e homogeneidade de temperatura.

Limitações

- Requer um Saldo Fundido: Um forno tipo núcleo não pode ser iniciado a partir de frio com metal sólido. Um loop contínuo de metal fundido deve estar sempre presente no canal para completar o circuito secundário. Isso é conhecido como "saldo fundido".

- Menor Densidade de Potência: Eles não podem fundir metal tão rapidamente quanto os fornos sem núcleo, pois a potência que pode ser aplicada é limitada pelo revestimento refratário do canal.

- Menos Flexível: Eles não são adequados para mudanças frequentes de liga, pois o forno deve ser completamente drenado, o que é um processo complexo. Eles são tipicamente dedicados a uma única liga.

Fazendo a Escolha Certa para Seu Objetivo

A seleção da tecnologia de forno correta depende inteiramente dos requisitos operacionais da fundição ou planta.

- Se seu foco principal é manter grandes volumes de uma única liga em temperatura: A alta eficiência e o baixo consumo de energia de um forno tipo núcleo (de canal) o tornam a escolha ideal.

- Se seu foco principal é fundir rapidamente várias ligas a partir de um início a frio: Um forno de indução sem núcleo é superior devido à sua flexibilidade e alta densidade de potência.

Em última análise, entender o forno tipo núcleo como um transformador altamente especializado permite que você reconheça seus pontos fortes únicos em aplicações que exigem eficiência e estabilidade em vez de velocidade e flexibilidade.

Tabela Resumo:

| Recurso | Forno de Indução Tipo Núcleo |

|---|---|

| Princípio de Operação | Funciona como um transformador com núcleo de ferro |

| Vantagem Chave | Alta eficiência elétrica e baixo consumo de energia |

| Uso Principal | Manutenção e superaquecimento de grandes volumes de uma única liga |

| Limitação Principal | Requer um saldo fundido; não pode iniciar a partir de frio |

| Melhor Para | Fundições focadas em estabilidade e eficiência em vez de velocidade |

Otimize o processo de fusão de sua fundição com as soluções avançadas de fornos da KINTEK.

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios e fundições soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Muffle, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão aos requisitos operacionais exclusivos, como os seus.

Se você precisa da estabilidade de alta eficiência de um forno tipo núcleo ou da flexibilidade de um projeto sem núcleo, nossos especialistas podem ajudá-lo a selecionar ou personalizar a solução perfeita. Entre em contato com nossa equipe hoje para discutir seus objetivos específicos de fusão de metais e descobrir como a KINTEK pode aumentar sua produtividade e eficiência.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem