Em sua essência, o aquecimento por indução opera com base em dois princípios fundamentais: indução eletromagnética e o efeito Joule. Este processo sem contato utiliza um campo magnético flutuante para induzir correntes elétricas diretamente dentro de um material condutor. Essas correntes internas, fluindo contra a própria resistência elétrica do material, geram calor rápido e preciso.

Em vez de aplicar uma chama externa ou um elemento de aquecimento, o aquecimento por indução transforma engenhosamente o objeto alvo em sua própria fonte de calor. Ele usa o magnetismo para gerar correntes elétricas internas sem fio, produzindo calor limpo e controlável exatamente onde é necessário.

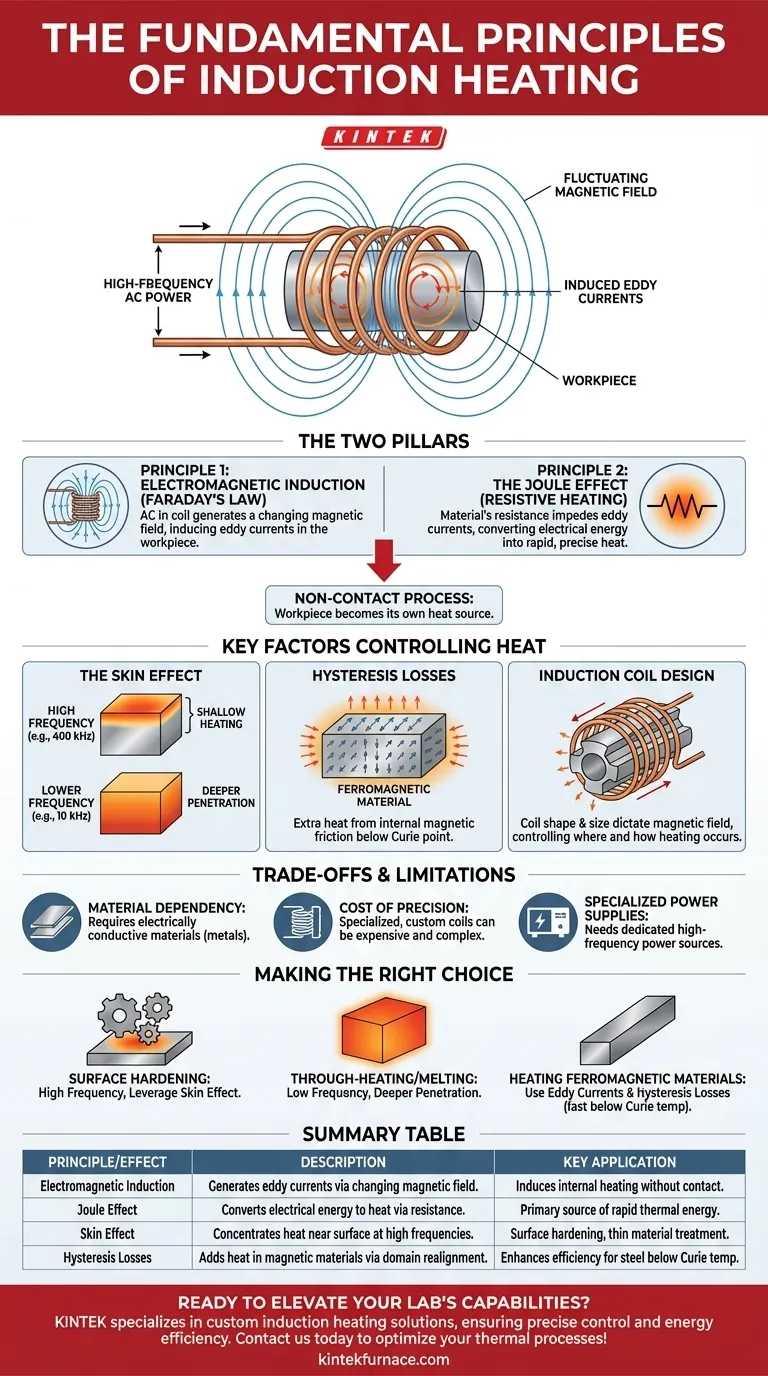

Os Dois Pilares do Aquecimento por Indução

Para entender a indução, você deve primeiro compreender os dois fenômenos físicos que trabalham em conjunto. Um cria a corrente elétrica e o outro converte essa corrente em energia térmica.

Princípio 1: Indução Eletromagnética (Lei de Faraday)

O processo começa com uma bobina de indução, tipicamente feita de tubos de cobre, através da qual uma corrente alternada (CA) de alta frequência é passada.

De acordo com a Lei de Indução de Faraday, esse fluxo de CA gera um campo magnético poderoso e em rápida mudança ao redor da bobina.

Quando uma peça de trabalho eletricamente condutora (como um pedaço de metal) é colocada dentro deste campo magnético, o campo induz correntes elétricas circulares dentro do material. Estas são conhecidas como correntes parasitas.

Princípio 2: O Efeito Joule (Aquecimento Resistivo)

A segunda etapa é simples e direta. As correntes parasitas induzidas fluem através da peça de trabalho, encontrando a resistência elétrica inerente do material.

Assim como um resistor padrão aquece quando a corrente passa por ele, essa resistência impede o fluxo das correntes parasitas, convertendo a energia elétrica em energia térmica. Este fenômeno é o efeito Joule, e é a principal fonte de calor nos processos de indução.

A quantidade de calor gerada é diretamente proporcional tanto à resistência do material quanto ao quadrado da corrente, tornando-o um método de aquecimento extremamente eficaz.

Fatores Chave que Controlam o Calor

Apenas gerar calor não é suficiente; o controle é o que torna a indução um processo industrial valioso. Vários efeitos secundários e componentes do sistema permitem a manipulação precisa do padrão de aquecimento.

O Efeito Pelicular: Concentrando a Potência

Nas altas frequências usadas no aquecimento por indução, as correntes parasitas não fluem uniformemente através do material. Elas se concentram em uma fina camada perto da superfície – um efeito conhecido como efeito pelicular.

Esta é uma característica crítica, não uma limitação. Ao ajustar a frequência da fonte de alimentação CA, você pode controlar a profundidade dessa camada aquecida. Uma frequência mais alta resulta em aquecimento mais superficial, ideal para endurecimento de superfície, enquanto uma frequência mais baixa permite que o calor penetre mais profundamente na peça de trabalho.

Perdas por Histerese: Um Impulso Extra para Materiais Magnéticos

Para materiais ferromagnéticos como ferro, níquel e cobalto, um mecanismo de aquecimento secundário contribui para o processo. O campo magnético em rápida mudança faz com que os domínios magnéticos do material girem rapidamente sua orientação.

Este realinhamento constante cria atrito interno, que gera calor adicional. Este efeito, conhecido como perda por histerese, adiciona-se ao aquecimento primário do efeito Joule, tornando a indução excepcionalmente eficiente para esses materiais. Este efeito cessa assim que o material é aquecido acima de sua temperatura Curie, onde perde suas propriedades magnéticas.

O Papel da Bobina de Indução

A bobina de indução não é apenas um fio simples; é uma ferramenta projetada com precisão. Sua forma, tamanho e número de voltas ditam a forma e a intensidade do campo magnético.

Isso significa que o design da bobina controla diretamente onde e como a peça de trabalho é aquecida. É por isso que as bobinas são frequentemente projetadas sob medida para aplicações específicas, seja para aquecer uma área pequena e precisa para brasagem ou uma grande superfície para endurecimento.

Compreendendo as Vantagens e Limitações

Embora poderoso, o aquecimento por indução não é uma solução universal. Sua eficácia é regida por claras restrições físicas.

Dependência do Material

Todo o processo depende de a peça de trabalho ser eletricamente condutora. A indução é altamente eficaz para metais, mas funciona mal ou não funciona de todo para materiais não condutores como plásticos, vidro ou cerâmica.

O Custo da Precisão: Projeto da Bobina

A necessidade de bobinas especializadas pode ser um fator significativo. Projetar e fabricar um indutor durável e eficiente para uma geometria complexa requer experiência e pode ser caro. As altas correntes envolvidas também exigem engenharia robusta, muitas vezes incluindo resfriamento interno a água para a própria bobina de cobre.

Fontes de Alimentação Especializadas

A geração da corrente alternada de alta frequência necessária para o aquecimento por indução exige uma fonte de alimentação especializada. Esses sistemas são mais complexos e caros do que as fontes de energia simples usadas para o aquecimento por resistência convencional.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender esses princípios permite que você combine a tecnologia com a tarefa industrial em questão.

- Se o seu foco principal é o endurecimento de superfície ou o tratamento de materiais finos: Você aproveitará o efeito pelicular usando altas frequências (por exemplo, 100-400 kHz) para concentrar o calor perto da superfície.

- Se o seu foco principal é o aquecimento completo ou a fusão de um objeto grande: Você usará frequências mais baixas (por exemplo, 1-50 kHz) para permitir que o campo magnético penetre mais profundamente no material para um aquecimento mais uniforme.

- Se o seu foco principal é aquecer materiais ferromagnéticos como o aço: Você se beneficiará tanto das correntes parasitas quanto das perdas por histerese, tornando o processo excepcionalmente rápido e energeticamente eficiente abaixo da temperatura Curie.

Ao dominar esses princípios fundamentais, você pode aproveitar efetivamente o aquecimento por indução para processamento térmico rápido, limpo e altamente controlado.

Tabela Resumo:

| Princípio/Efeito | Descrição | Aplicação Chave |

|---|---|---|

| Indução Eletromagnética | Gera correntes parasitas em materiais condutores através de um campo magnético variável. | Induz aquecimento interno sem contato direto. |

| Efeito Joule | Converte energia elétrica em calor devido à resistência do material das correntes parasitas. | Fonte primária de energia térmica rápida e controlada. |

| Efeito Pelicular | Concentra o aquecimento perto da superfície em altas frequências para penetração superficial. | Ideal para endurecimento de superfície e tratamentos de materiais finos. |

| Perdas por Histerese | Adiciona calor extra em materiais ferromagnéticos devido ao realinhamento dos domínios magnéticos. | Aumenta a eficiência para materiais como o aço abaixo da temperatura Curie. |

Pronto para elevar as capacidades do seu laboratório com soluções avançadas de aquecimento? A KINTEK é especializada em sistemas personalizados de fornos de alta temperatura, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Aproveitando nossa excepcional P&D e fabricação interna, fornecemos soluções de aquecimento por indução sob medida que garantem controle preciso de temperatura, eficiência energética e confiabilidade para suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como podemos otimizar seus processos térmicos e impulsionar sua pesquisa!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil