Em sua essência, o aquecimento por indução melhora o controle de qualidade ao transformar o processo de aquecimento de uma arte externa, muitas vezes inconsistente, em uma ciência interna e altamente repetível. Ele fornece energia precisa e direcionada exatamente onde é necessária, minimizando inconsistências e virtualmente eliminando defeitos comuns causados pela distribuição desigual de temperatura ou superaquecimento.

A principal vantagem da indução não é apenas aquecer mais rápido ou com mais eficiência, mas sim alcançar uma repetibilidade sem precedentes. Ao controlar diretamente o campo eletromagnético, você ganha controle direto sobre o calor gerado dentro da própria peça, garantindo que cada produto em um lote receba exatamente o mesmo tratamento térmico.

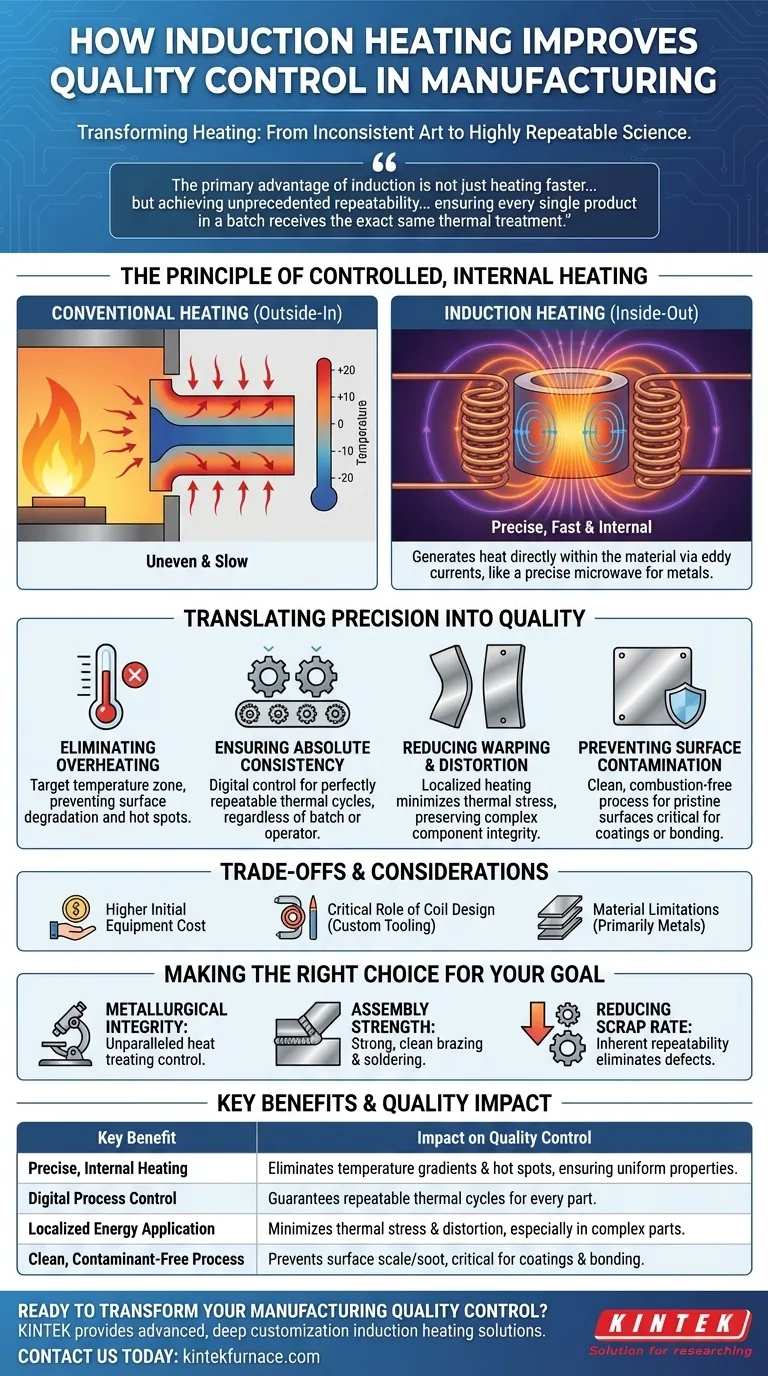

O Princípio do Aquecimento Interno e Controlado

Para entender como a indução melhora a qualidade, você deve primeiro entender por que ela é fundamentalmente diferente dos métodos de aquecimento tradicionais, como fornos ou maçaricos.

Como a Indução Difere do Aquecimento Convencional

Os métodos convencionais aquecem uma peça de fora para dentro usando convecção ou radiação. Este processo é lento e frequentemente cria um gradiente de temperatura desigual entre a superfície e o núcleo do material.

O aquecimento por indução funciona de dentro para fora. Ele funciona como um micro-ondas preciso e de alta potência para metais, gerando calor diretamente dentro do próprio material.

O Papel do Campo Eletromagnético

Um sistema de indução usa uma corrente elétrica alternada que flui através de uma bobina de cobre cuidadosamente projetada. Essa corrente gera um campo magnético oscilante e concentrado ao redor da bobina.

Quando uma peça condutora (como aço ou alumínio) é colocada dentro deste campo, o processo de aquecimento começa sem qualquer contato físico.

Gerando Calor a Partir do Interior da Peça

O campo magnético induz correntes elétricas, conhecidas como correntes parasitas (eddy currents), a fluir dentro da peça de trabalho. A resistência natural do material a essas correntes gera calor instantâneo e localizado.

Como o calor é gerado pela própria peça, o processo é incrivelmente rápido, eficiente e — o mais importante para o controle de qualidade — excepcionalmente controlável.

Traduzindo Precisão em Qualidade

Este mecanismo de aquecimento exclusivo resolve diretamente muitas das fontes mais comuns de defeitos e variação de qualidade encontradas na fabricação.

Eliminando Superaquecimento e Pontos Quentes

Como o calor é gerado internamente, você pode levar uma zona específica à temperatura alvo sem superaquecer a superfície da peça. Isso evita a degradação das propriedades do material, um problema comum com o aquecimento por chama.

Garantindo Consistência Absoluta de Temperatura

As fontes de alimentação de indução modernas permitem controle digital preciso sobre a corrente, tensão e frequência do campo. Isso significa que você pode criar um ciclo térmico perfeitamente repetível que é idêntico para cada peça, independentemente do tamanho do lote ou da habilidade do operador.

Reduzindo Empenamento e Distorção

Ao aquecer apenas a área necessária, a indução minimiza o estresse térmico em todo o componente. Isso reduz drasticamente o risco de empenamento e distorção, especialmente em peças complexas ou de parede fina.

Prevenindo Contaminação da Superfície

A indução é um processo perfeitamente limpo. Ao contrário dos fornos a combustível, ela não produz subprodutos de combustão como fuligem ou carepa. Isso garante uma superfície imaculada, o que é fundamental para processos subsequentes como revestimento, chapeamento ou colagem de alta resistência.

Entendendo as Compensações e Considerações

Embora poderosa, o aquecimento por indução não é uma solução universal. Reconhecer seus requisitos específicos é fundamental para uma implementação bem-sucedida.

Custo Inicial do Equipamento

O investimento de capital para um sistema de aquecimento por indução é tipicamente maior do que para um simples maçarico ou um forno convencional. Esse custo é frequentemente justificado pela redução nas taxas de sucata, maior rendimento e menor consumo de energia ao longo do tempo.

O Papel Crítico do Design da Bobina

A bobina de indução não é uma peça genérica; é uma ferramenta personalizada. Ela deve ser projetada para corresponder à geometria da sua peça de trabalho para criar o campo magnético preciso necessário para um aquecimento eficaz. O projeto inadequado da bobina leva a resultados ruins.

Limitações de Material

O aquecimento por indução funciona diretamente apenas em materiais eletricamente condutores, principalmente metais. Materiais não condutores como plásticos ou cerâmicas podem ser aquecidos indiretamente usando um "susceptor" condutor, mas o processo é menos eficiente.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de adotar a indução deve ser impulsionada pelos seus objetivos específicos de qualidade.

- Se o seu foco principal for a integridade metalúrgica: A indução oferece controle incomparável para tratamento térmico, garantindo dureza e profundidade de têmpera consistentes sem comprometer o material do núcleo.

- Se o seu foco principal for a resistência da montagem: Use a indução para brasagem ou soldagem para criar juntas fortes e limpas aquecendo precisamente apenas a área da junta, prevenindo danos térmicos a componentes próximos.

- Se o seu foco principal for a redução da taxa de sucata: A repetibilidade inerente da indução elimina virtualmente defeitos causados por aquecimento inconsistente, reduzindo drasticamente os custos de sucata e retrabalho.

Ao dominar o fluxo de energia dentro do próprio material, o aquecimento por indução lhe dá controle total sobre a qualidade e consistência do seu produto final.

Tabela de Resumo:

| Benefício Principal | Impacto no Controle de Qualidade |

|---|---|

| Aquecimento Preciso e Interno | Elimina gradientes de temperatura e pontos quentes, garantindo propriedades uniformes do material. |

| Controle Digital do Processo | Garante ciclos térmicos repetíveis para cada peça, independentemente da habilidade do operador. |

| Aplicação Localizada de Energia | Minimiza o estresse térmico e a distorção, especialmente em componentes complexos ou de parede fina. |

| Processo Limpo e Livre de Contaminantes | Previne carepa ou fuligem de superfície, fundamental para revestimentos, chapeamento ou colagem de alta resistência. |

Pronto para Transformar o Controle de Qualidade da Sua Fabricação?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversas indústrias soluções avançadas de aquecimento por indução. Nossa linha de produtos, incluindo bobinas e sistemas de indução projetados sob medida, é complementada por nossa forte capacidade de personalização profunda para atender precisamente às suas necessidades de produção exclusivas — garantindo que você alcance o máximo em repetibilidade, eficiência e redução de defeitos.

Entre em contato conosco hoje para discutir como nossa tecnologia de aquecimento por indução pode resolver seus desafios específicos de qualidade e aumentar seus resultados.

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho