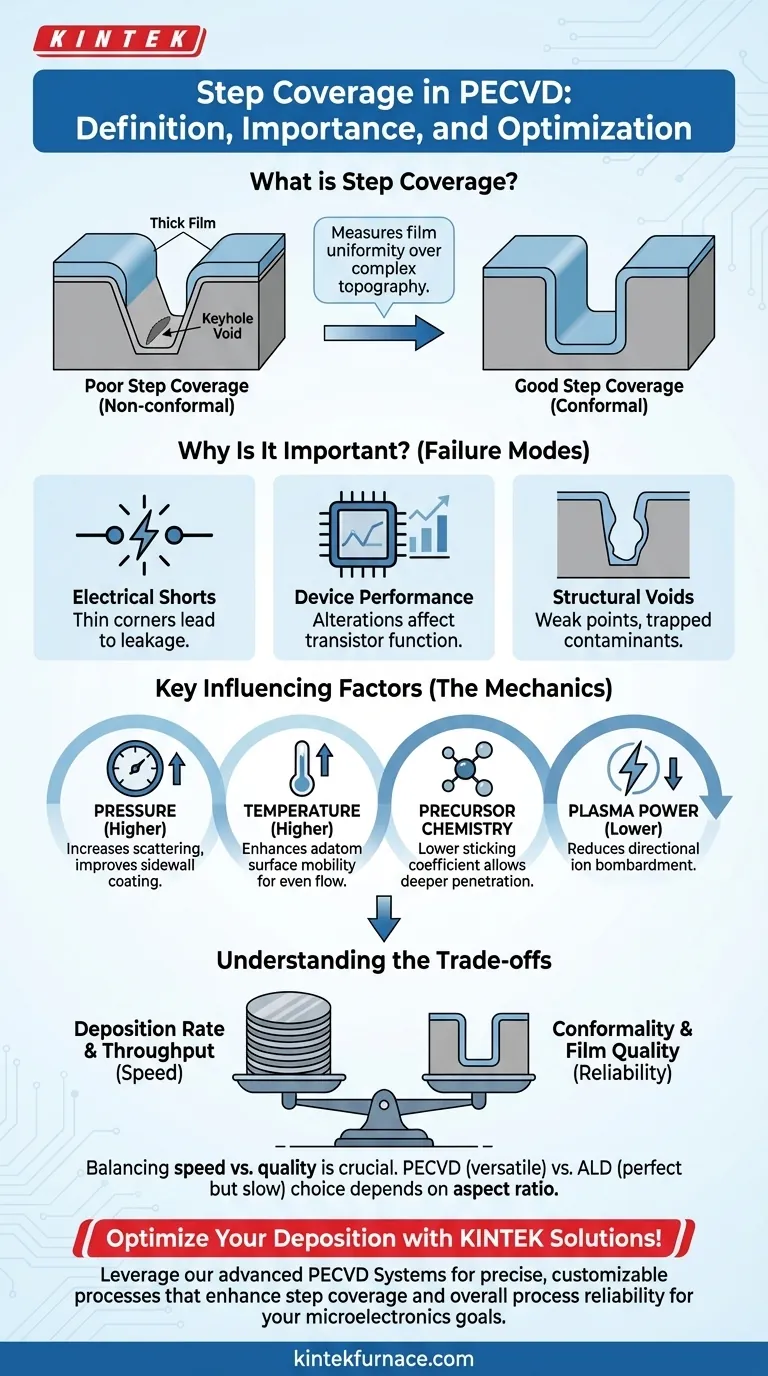

Na deposição de filmes finos, a cobertura de degrau é uma métrica crítica que define quão uniformemente um filme depositado se conforma à topografia subjacente de um substrato. Para a Deposição Química a Vapor Aumentada por Plasma (PECVD), ela mede a capacidade do filme de manter sua espessura sobre degraus acentuados, trincheiras profundas e outras características tridimensionais complexas. Essa qualidade não é meramente uma curiosidade geométrica; é um requisito fundamental para a função e confiabilidade dos modernos dispositivos microeletrônicos.

O desafio central da cobertura de degrau é superar o "sombreamento" geométrico. Pense nisso como a diferença entre pintar com spray um objeto complexo de uma direção versus submergi-lo em um tanque de tinta. O PECVD visa o último, garantindo que cada canto e recanto receba um revestimento uniforme, o que é essencial para prevenir falhas elétricas e fraquezas estruturais em circuitos microscópicos.

A Mecânica da Cobertura de Degrau em PECVD

Para entender por que a cobertura de degrau é tão crucial, devemos primeiro examinar como ela é alcançada e quais fatores a influenciam. É um delicado equilíbrio entre a direcionalidade das espécies depositantes e sua capacidade de se mover uma vez que pousam na superfície.

O Que Define uma Cobertura de Degrau "Boa" vs. "Ruim"?

A qualidade da cobertura de degrau é tipicamente descrita por sua conformidade. Um filme perfeitamente conformacional tem 100% de cobertura de degrau, o que significa que sua espessura é idêntica na parte superior, inferior e nas paredes laterais de uma característica.

Uma cobertura de degrau ruim é não-conformacional. Isso frequentemente resulta em um filme que é espesso nas superfícies superiores, mais fino nas paredes laterais e o mais fino (ou ausente) nos cantos inferiores de uma trincheira. Em casos extremos, isso pode levar a vazios ou "buracos de fechadura" à medida que o topo da característica se fecha antes que o fundo esteja completamente preenchido.

O Papel do Plasma na Ajuda à Deposição

Ao contrário dos processos puramente térmicos, o PECVD usa um plasma para criar espécies químicas reativas em temperaturas mais baixas. Isso tem um efeito misto na cobertura de degrau.

O plasma cria uma concentração maior de radicais reativos, o que pode melhorar a deposição em regiões sombreadas. No entanto, ele também cria um campo elétrico que pode acelerar íons em direção ao substrato, levando a uma deposição mais direcional, linha de visão, que pode piorar os efeitos de sombreamento. A chave é equilibrar esses mecanismos concorrentes.

Fatores Chave de Influência

Alcançar uma boa cobertura de degrau requer controle preciso sobre vários parâmetros do processo.

-

Pressão: Uma pressão de processo mais alta aumenta as colisões na fase gasosa, tornando a chegada dos precursores do filme mais aleatória e menos direcional. Esse efeito de dispersão melhora significativamente a capacidade do filme de revestir as paredes laterais.

-

Temperatura: Aumentar a temperatura do substrato melhora a mobilidade superficial dos átomos depositados (adátomos). Isso permite que eles "fluam" pela superfície após o pouso, migrando de áreas de alta concentração (como cantos superiores) para áreas de baixa concentração (como o fundo de uma trincheira), equalizando a espessura do filme.

-

Química do Gás Precursor: A escolha do gás precursor é vital. Moléculas com vida útil mais longa e menor coeficiente de aderência (a probabilidade de aderir após a colisão) são mais propensas a ricochetear dentro de uma característica antes de reagir, levando a uma melhor conformidade.

-

Potência e Frequência do Plasma: Diminuir a potência de RF pode reduzir o bombardeio iônico e sua direcionalidade associada, melhorando a cobertura. A frequência do plasma (baixa vs. alta) também altera a distribuição de energia iônica, fornecendo outra alavanca para otimização do processo.

Por Que Uma Cobertura de Degrau Ruim É Um Modo de Falha Crítico

Na fabricação de semicondutores, um defeito aparentemente pequeno na cobertura de degrau pode ter consequências catastróficas para todo o dispositivo.

Garantindo o Isolamento Elétrico

Filmes dielétricos, como dióxido de silício (SiO₂), são usados para isolar camadas condutoras. Se a cobertura de degrau for ruim, o filme será perigosamente fino nos cantos das linhas metálicas. Isso cria pontos fracos que podem levar a vazamento de corrente ou um curto-circuito elétrico completo, tornando o circuito inútil.

Mantendo o Desempenho do Dispositivo

Transistores modernos, como os FinFETs, possuem arquiteturas 3D complexas. O dielétrico do gate deve envolver a "aleta" do transistor com perfeita uniformidade. Qualquer afinamento desta camada crítica devido a uma cobertura de degrau ruim alterará as propriedades elétricas do transistor, levando a um desempenho imprevisível e falha prematura do dispositivo.

Prevenindo Vazios Estruturais

À medida que filmes não-conformacionais se acumulam, os cantos superiores de uma trincheira crescem mais rapidamente do que o fundo. Isso pode fazer com que o topo da trincheira se feche, selando um vazio ou buraco de fechadura dentro do filme. Esses vazios são pontos fracos estruturais que podem prender contaminantes e comprometer a integridade mecânica do dispositivo.

Compreendendo as Trocas

Otimizar para uma cobertura de degrau perfeita não vem sem custos. Os engenheiros devem equilibrar a conformidade com outras métricas críticas de fabricação.

Taxa de Deposição vs. Conformidade

As condições de processo que favorecem uma excelente cobertura de degrau — como alta pressão e baixa potência — frequentemente resultam em uma taxa de deposição mais lenta. Na fabricação de alto volume, essa troca impacta diretamente a produtividade e o custo. Um equilíbrio deve ser alcançado que atenda aos requisitos mínimos de confiabilidade do dispositivo, enquanto maximiza a velocidade de produção.

Qualidade do Filme vs. Cobertura

Alterar a temperatura e as condições do plasma para melhorar a mobilidade superficial também pode mudar as propriedades intrínsecas do filme, como sua densidade, composição química e estresse mecânico. Um processo agressivo projetado apenas para cobertura pode produzir um filme que é muito estressado, levando a rachaduras ou delaminação mais tarde.

PECVD vs. Métodos Alternativos

Embora o PECVD seja uma ferramenta versátil, ele tem seus limites. Para as características mais exigentes, de alta proporção de aspecto em chips lógicos e de memória avançados, outros métodos são frequentemente necessários. A Deposição de Camadas Atômicas (ALD), por exemplo, oferece uma cobertura de degrau quase perfeita de 100% por sua própria natureza, mas a uma taxa de deposição significativamente menor do que o PECVD.

Fazendo a Escolha Certa para o Seu Objetivo

Sua abordagem para a cobertura de degrau deve ser ditada pelos requisitos específicos de sua aplicação.

- Se o seu foco principal é o revestimento rápido de superfícies planas e simples: Você pode priorizar uma alta taxa de deposição, pois a cobertura de degrau não é uma preocupação significativa.

- Se o seu foco principal é isolar características com proporções de aspecto moderadas (por exemplo, 2:1): Um processo PECVD bem otimizado, equilibrando pressão, temperatura e taxa, será sua solução mais eficaz.

- Se o seu foco principal é a conformidade impecável em trincheiras de alta proporção de aspecto (por exemplo, >10:1): Você deve priorizar condições que melhorem a mobilidade superficial e reduzam a direcionalidade, mesmo ao custo da produtividade, e pode precisar avaliar o ALD como uma alternativa necessária.

Dominar os princípios da cobertura de degrau é fundamental para fabricar microestruturas confiáveis e de alto desempenho.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Definição | Uniformidade da espessura do filme sobre a topografia do substrato, como degraus e trincheiras. |

| Importância | Previne curtos-circuitos elétricos, garante a confiabilidade do dispositivo e mantém a integridade estrutural em microeletrônica. |

| Fatores Chave | Pressão, temperatura, química do gás precursor, potência do plasma e frequência influenciam a cobertura de degrau. |

| Trocas | Equilíbrio entre taxa de deposição, qualidade do filme e conformidade; PECVD vs. ALD para características de alta proporção de aspecto. |

Otimize sua deposição de filmes finos com as soluções avançadas da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura como Muffle, Tube, Fornos Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais únicas, aprimorando a cobertura de degrau e a confiabilidade geral do processo. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos de fabricação microeletrônica!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório