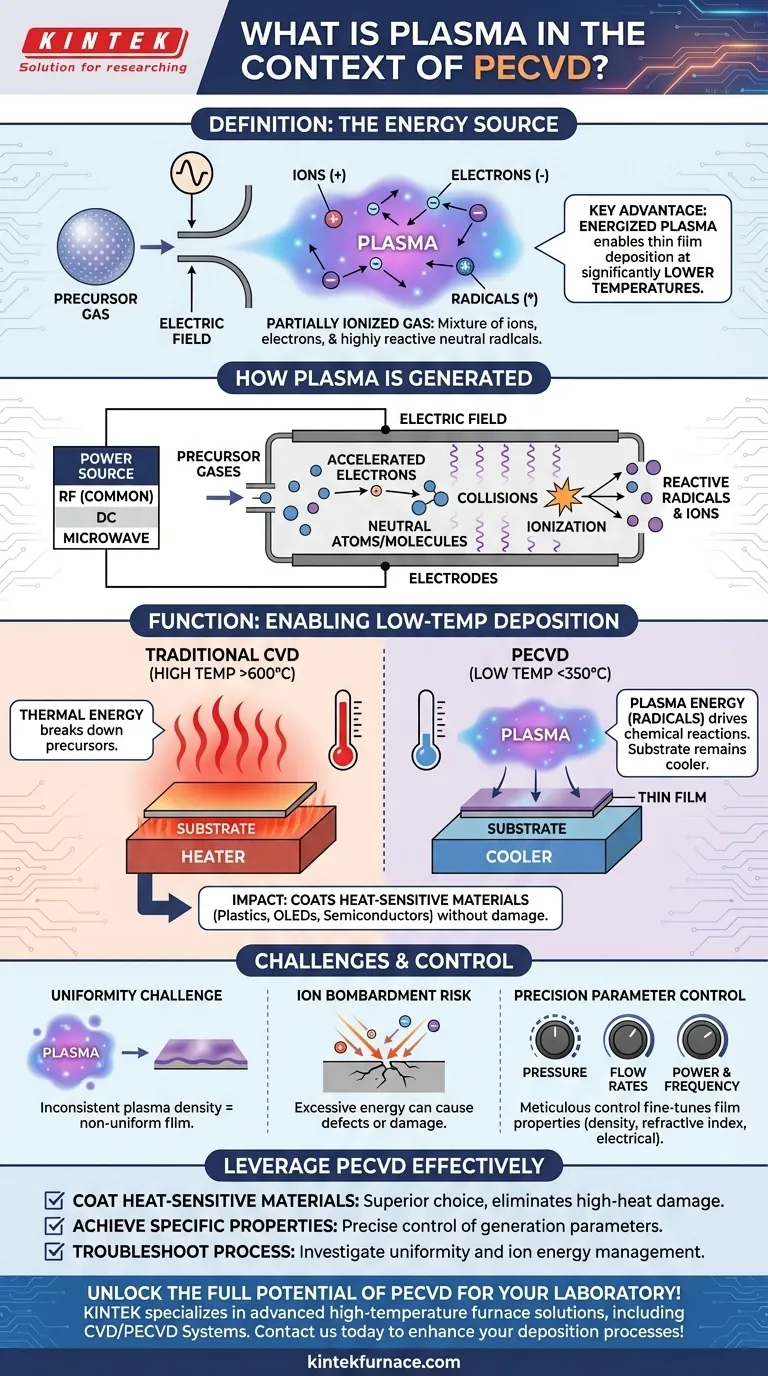

No contexto da Deposição Química a Vapor Aprimorada por Plasma (PECVD), o plasma é um gás parcialmente ionizado que funciona como fonte de energia para todo o processo de deposição. Este gás, composto por uma mistura de íons, elétrons e radicais neutros altamente reativos, é criado pela aplicação de um campo elétrico a gases precursores sob baixa pressão. A principal vantagem é que este plasma energizado permite que filmes finos sejam depositados em temperaturas significativamente mais baixas do que as exigidas em métodos convencionais.

O papel fundamental do plasma em PECVD é substituir a energia térmica de força bruta por energia química direcionada. Isso permite que reações químicas complexas ocorram na superfície de um substrato sem exigir temperaturas altas, potencialmente prejudiciais, ampliando o leque de materiais e dispositivos que podem ser revestidos.

Como o Plasma é Gerado em um Sistema PECVD

O Papel do Campo Elétrico

A geração de plasma começa introduzindo gases precursores em uma câmara de vácuo de baixa pressão contendo dois eletrodos. Um forte campo elétrico é então aplicado entre esses eletrodos.

Embora várias fontes de energia possam ser usadas, a radiofrequência (RF) é o método mais comum para criar um plasma estável e eficiente. Frequências DC ou de micro-ondas também são usadas para aplicações específicas.

Energizando o Gás Precursor

O campo elétrico aplicado acelera os elétrons livres dentro da câmara para altos níveis de energia. Esses elétrons de alta energia colidem então com os átomos e moléculas neutras do gás precursor.

Criando uma Sopa de Espécies Reativas

Essas colisões são energéticas o suficiente para arrancar elétrons das moléculas de gás, criando uma cascata de íons positivos e mais elétrons livres. Esse processo também quebra ligações químicas, formando espécies neutras altamente reativas chamadas radicais.

Essa mistura resultante de íons, elétrons, radicais e moléculas de gás neutro não reagido é o plasma. É essa coleção de espécies reativas que impulsiona o processo de deposição.

A Função do Plasma: Possibilitando a Deposição em Baixa Temperatura

Superando a Barreira de Energia

Na Deposição Química a Vapor (CVD) tradicional, são necessárias temperaturas muito altas (frequentemente >600°C). Essa energia térmica é necessária para decompor as moléculas do gás precursor nos átomos que formarão o filme desejado.

Plasma como um Catalisador Químico

O PECVD dispensa a necessidade de calor extremo. A energia necessária para quebrar os gases precursores é entregue diretamente pelo plasma energético, especificamente através da criação de radicais.

Esses radicais são quimicamente instáveis e reagem prontamente na superfície do substrato para formar o filme fino. Como a energia é química e não térmica, o próprio substrato pode permanecer a uma temperatura muito mais baixa (tipicamente <350°C).

O Impacto na Manufatura Moderna

Essa capacidade de baixa temperatura é a principal razão pela qual o PECVD é tão valioso. Ele permite a deposição de filmes de alta qualidade em materiais sensíveis à temperatura, como plásticos, eletrônicos orgânicos (OLEDs) e dispositivos semicondutores totalmente fabricados que seriam danificados ou destruídos por processos de alta temperatura.

Compreendendo as Trocas e o Controle

O Desafio da Uniformidade

Um desafio de engenharia chave em PECVD é gerar um plasma perfeitamente uniforme em todo o substrato. Qualquer inconsistência na densidade ou energia do plasma resultará em um filme com espessura e propriedades não uniformes.

O Risco de Bombardeamento Iônico

Embora os íons sejam um componente necessário do plasma, o bombardeamento excessivo da superfície do substrato por íons de alta energia pode introduzir tensão, criar defeitos no filme ou até mesmo causar danos físicos. Gerenciar a energia iônica é crítico para a produção de filmes de alta qualidade.

Precisão Através do Controle de Parâmetros

As propriedades do filme final — como sua densidade, índice de refração e características elétricas — estão diretamente ligadas às características do plasma. Especialistas controlam meticulosamente parâmetros do processo como pressão do gás, taxas de fluxo de gás e a potência e frequência do campo elétrico para ajustar o plasma e, consequentemente, o material depositado.

Como Isso se Aplica aos Seus Objetivos de Deposição

Para alavancar o PECVD de forma eficaz, você deve entender como o plasma influencia diretamente seu resultado.

- Se seu foco principal é revestir materiais sensíveis ao calor: O PECVD é a escolha superior porque o plasma fornece a energia de reação, eliminando a necessidade de altas temperaturas do substrato que causariam danos.

- Se seu foco principal é alcançar propriedades específicas do filme: Você deve controlar precisamente os parâmetros de geração de plasma (potência, frequência, pressão) para gerenciar a densidade e o tipo de espécies reativas que estão sendo criadas.

- Se você está solucionando problemas em um processo PECVD: Investigue a uniformidade do plasma e o potencial de bombardeamento iônico prejudicial, pois estas são fontes comuns de defeitos no filme e de baixo desempenho.

Em última análise, dominar o PECVD é sinônimo de dominar a geração e aplicação controlada do plasma.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Definição de Plasma | Gás parcialmente ionizado com íons, elétrons e radicais, gerado por campos elétricos sob baixa pressão. |

| Vantagem Chave | Permite a deposição de filmes finos em temperaturas mais baixas (<350°C) em comparação com CVD convencional (>600°C). |

| Método de Geração | Geralmente usa campos elétricos de radiofrequência (RF) para energizar gases precursores em uma câmara de vácuo. |

| Componentes Principais | Íons, elétrons, radicais e espécies neutras que impulsionam reações químicas no substrato. |

| Aplicações | Revestimento de materiais sensíveis à temperatura (por exemplo, plásticos, OLEDs, semicondutores) com filmes de alta qualidade. |

| Parâmetros de Controle | Pressão do gás, taxas de fluxo, potência e frequência para ajustar finamente o plasma e as propriedades do filme. |

Desvende todo o potencial do PECVD para o seu laboratório! A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD, projetados com profunda personalização para atender às suas necessidades experimentais únicas. Se você trabalha com materiais sensíveis ao calor ou requer propriedades específicas de filme, nossa experiência em P&D e fabricação interna garante resultados confiáveis e eficientes. Entre em contato conosco hoje para discutir como podemos aprimorar seus processos de deposição e alcançar resultados superiores!

Guia Visual

Produtos relacionados

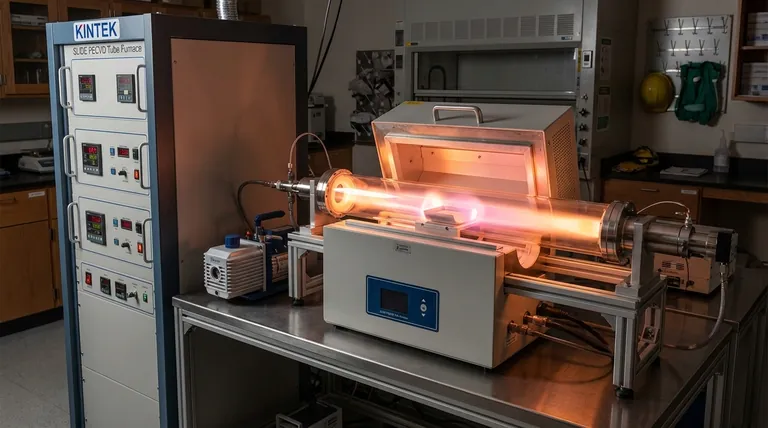

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Como o PECVD contribui para a fabricação de semicondutores? Habilita a Deposição de Filmes de Alta Qualidade a Baixa Temperatura

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas