Na sua essência, MPCVD significa Deposição Química de Vapor por Plasma de Micro-ondas (Microwave Plasma Chemical Vapor Deposition). É um processo avançado usado para cultivar filmes finos e cristais sintéticos de qualidade excecionalmente alta num substrato. Embora tenha aplicações em semicondutores, a sua utilização mais significativa e definidora é a produção de diamantes de alta pureza, cultivados em laboratório, para fins industriais e tecnológicos especializados.

O MPCVD não é apenas mais uma técnica de revestimento; é um método preciso e de baixa temperatura para a engenharia de materiais a nível atómico. O seu verdadeiro valor reside na sua capacidade de criar diamantes sintéticos excecionalmente puros, desbloqueando novas capacidades em óptica, eletrónica e outros campos de alto desempenho.

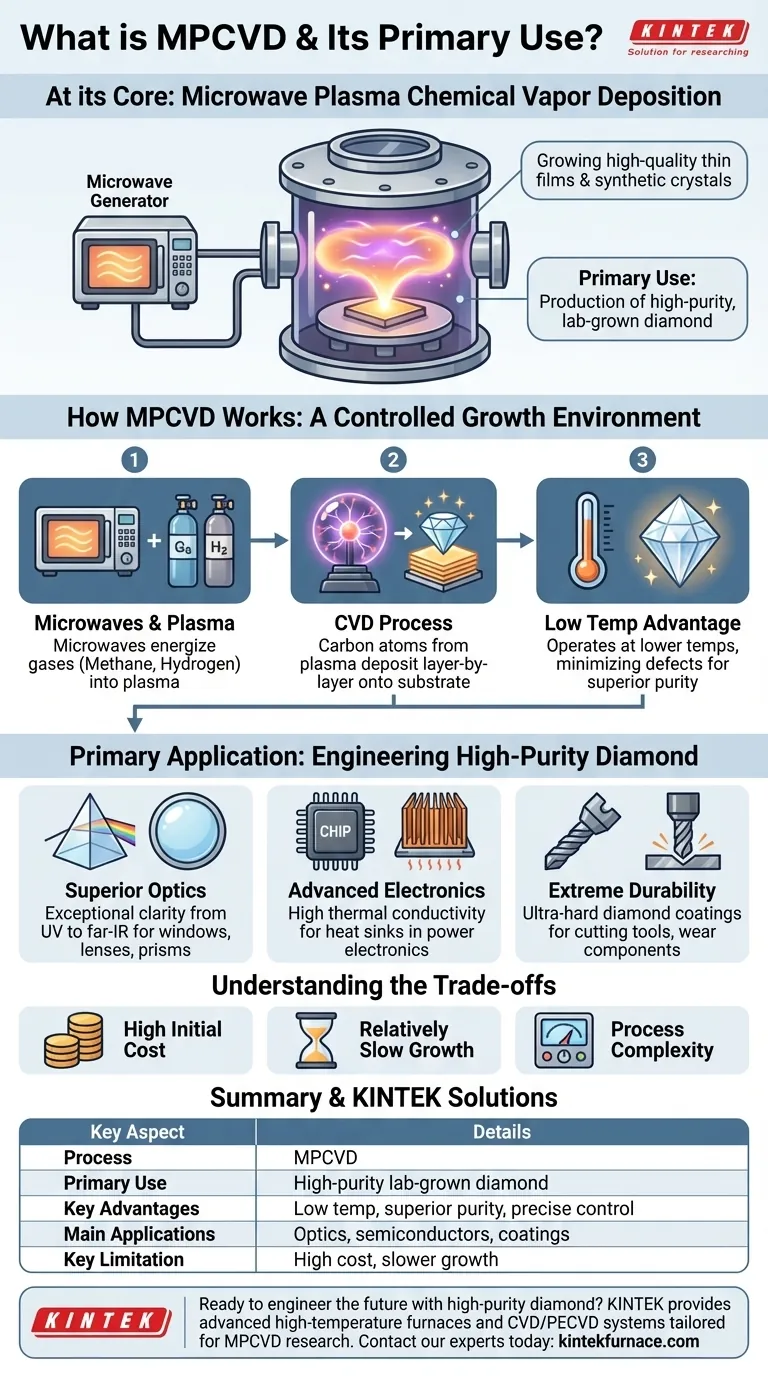

Como o MPCVD Funciona: Um Ambiente de Crescimento Controlado

O MPCVD cria condições ideais para o crescimento de estruturas cristalinas, particularmente o diamante, sem as pressões e temperaturas extremas encontradas na natureza ou noutros métodos de síntese.

O Papel das Micro-ondas e do Plasma

O processo começa com a introdução de uma mistura precisa de gases, tipicamente metano e hidrogénio, numa câmara de vácuo. As micro-ondas são então usadas para energizar esses gases, retirando eletrões dos seus átomos e criando uma bola brilhante de gás carregado conhecida como plasma.

O Processo de Deposição Química de Vapor (CVD)

Dentro deste plasma, os átomos de carbono são libertados das moléculas de metano. Esses átomos de carbono reativos então "depositam-se" num substrato cuidadosamente preparado, que é frequentemente um pequeno cristal de diamante semente de alta qualidade. Camada por camada, os átomos de carbono organizam-se na rede cristalina, fazendo crescer um diamante maior.

Por que a Baixa Temperatura é uma Vantagem Chave

Ao contrário de outros métodos que exigem imenso calor e pressão, o MPCVD opera a temperaturas relativamente baixas. Isso evita danos ao substrato e proporciona um ambiente altamente controlado, o que é crítico para minimizar defeitos e alcançar uma pureza superior do material.

A Aplicação Primária: Engenharia de Diamantes de Alta Pureza

Embora o MPCVD possa criar vários filmes, a sua capacidade de produzir diamantes com propriedades específicas e projetadas tornou-o uma tecnologia indispensável.

Criação de Diamantes para Necessidades Específicas

O MPCVD pode produzir tanto diamante policristalino (PCD), que consiste em muitos pequenos cristais ligados entre si, quanto diamante monocristalino impecável. Essa versatilidade permite a criação de materiais adaptados a diferentes aplicações, desde revestimentos duráveis até lentes ópticas perfeitas.

Desbloqueando Propriedades Ópticas Superiores

Os diamantes cultivados por MPCVD exibem uma clareza óptica excecional num amplo espectro, do ultravioleta ao infravermelho distante. O seu alto índice de refração e baixa perda óptica tornam-nos ideais para janelas, lentes e prismas de alto desempenho, especialmente em ambientes agressivos onde outros materiais falhariam.

Avançando a Eletrónica e as Ferramentas de Corte

As propriedades únicas do diamante — condutividade térmica superior, isolamento elétrico e dureza extrema — tornam-no um material de próxima geração. O MPCVD é usado para criar filmes de diamante para dissipadores de calor em eletrónica potente e para revestir ferramentas de corte de precisão, aumentando drasticamente a sua vida útil e desempenho.

Compreendendo as Desvantagens

Nenhuma tecnologia está isenta de limitações. Sendo um método avançado e preciso, o MPCVD envolve desvantagens claras em comparação com outras técnicas de síntese de materiais.

Alto Custo Inicial do Equipamento

Os sistemas MPCVD são complexos e exigem um investimento de capital significativo. A necessidade de câmaras de vácuo, geradores de micro-ondas e sistemas precisos de controlo de gás torna a configuração inicial dispendiosa.

Taxas de Crescimento Relativamente Lentas

A precisão vem ao custo da velocidade. O processo de deposição camada por camada é metódico e pode ser muito mais lento do que os métodos de síntese em massa, como o de Alta Pressão e Alta Temperatura (HPHT), tornando-o menos adequado para a produção em massa de diamantes industriais de menor grau.

Complexidade do Processo

Operar um reator MPCVD requer experiência significativa. Manter um plasma estável e controlar a pureza do gás, a temperatura e a pressão são variáveis críticas que exigem um alto nível de supervisão técnica para garantir um produto final de alta qualidade.

Fazendo a Escolha Certa para o Seu Objetivo

A adoção do MPCVD é uma decisão estratégica impulsionada pela necessidade de propriedades de materiais que seriam inatingíveis de outra forma.

- Se o seu foco principal é a óptica de alto desempenho: O MPCVD é o método definitivo para criar componentes de diamante com transparência e durabilidade inigualáveis para lasers e sensores.

- Se o seu foco principal são os semicondutores de próxima geração: O MPCVD fornece os substratos e filmes de diamante de alta pureza essenciais para gerir o calor em dispositivos eletrónicos de alta potência.

- Se o seu foco principal é a durabilidade extrema: O MPCVD é a escolha principal para aplicar revestimentos de diamante ultrarresistentes a ferramentas de corte, implantes médicos ou componentes resistentes ao desgaste.

Em última análise, o MPCVD capacita as indústrias a projetar o diamante como um material técnico, superando as suas limitações naturais para resolver desafios de engenharia modernos.

Tabela Resumo:

| Aspeto Chave | Detalhes |

|---|---|

| Processo | Deposição Química de Vapor por Plasma de Micro-ondas |

| Uso Principal | Síntese de diamante de alta pureza, cultivado em laboratório |

| Vantagens Chave | Operação a baixa temperatura, pureza superior do material, controlo preciso a nível atómico |

| Principais Aplicações | Óptica de alto desempenho, semicondutores de próxima geração, revestimentos ultrarresistentes |

| Limitação Chave | Alto custo inicial do equipamento e taxas de crescimento mais lentas |

Pronto para projetar o futuro com diamante de alta pureza?

Na KINTEK, aproveitamos a nossa excecional I&D e capacidades de fabrico internas para fornecer soluções avançadas de fornos de alta temperatura, adaptadas para aplicações de ponta como o MPCVD. A nossa experiência em Fornos de Vácuo e Atmosfera e Sistemas CVD/PECVD, combinada com fortes capacidades de personalização profunda, garante que os seus requisitos experimentais únicos para a síntese de diamantes sejam atendidos com precisão.

Quer esteja a desenvolver semicondutores de próxima geração, componentes ópticos de alto desempenho ou revestimentos ultraduráveis, as nossas soluções são projetadas para fornecer a pureza e o controlo do material que a sua pesquisa exige.

Contacte os nossos especialistas hoje para discutir como as nossas soluções de MPCVD e fornos podem acelerar os seus projetos inovadores.

Guia Visual

Produtos relacionados

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Quais são alguns desafios associados ao MPCVD? Superar os altos custos e a complexidade para a síntese de diamantes

- Por que a manutenção de gasodutos é importante em equipamentos MPCVD? Garanta Pureza e Segurança no Crescimento de Cristais

- Quem deve realizar a manutenção no equipamento MPCVD? Confie em Especialistas Certificados para Segurança e Precisão

- Como o CVD é classificado com base nas características físicas do vapor? Explore os Métodos AACVD e DLICVD

- Por que manter registros de manutenção é importante para equipamentos MPCVD? Garanta a Confiabilidade e Qualidade no Crescimento de Cristais