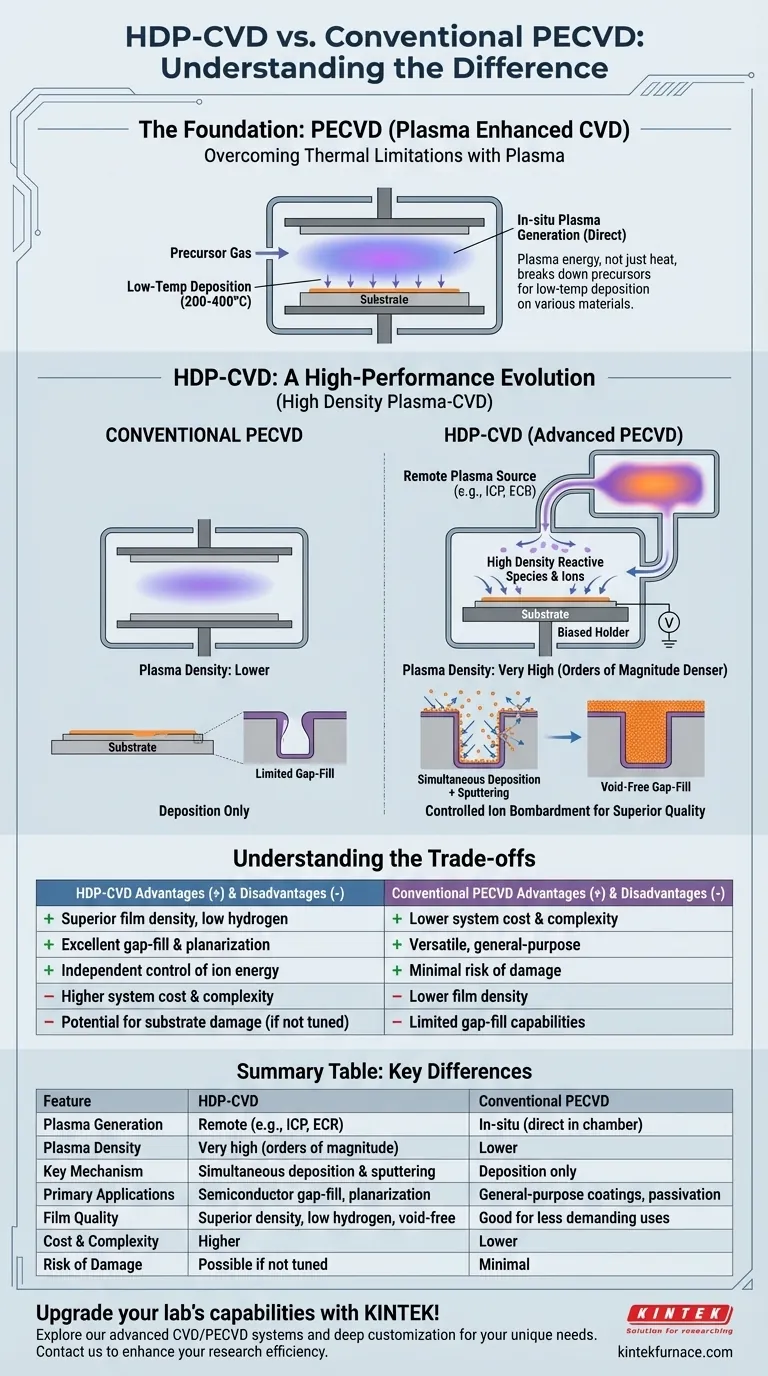

Em essência, a Deposição Química a Vapor por Plasma de Alta Densidade (HDP-CVD) é uma forma avançada de Deposição Química a Vapor Reforçada por Plasma (PECVD) que utiliza um plasma altamente concentrado, gerado remotamente. Ao contrário do PECVD convencional, onde o plasma é tipicamente criado diretamente dentro da câmara de reação, o HDP-CVD desacopla a geração de plasma do substrato. Esta separação proporciona controle independente sobre a densidade das espécies reativas e a energia dos íons que bombardeiam o filme, permitindo propriedades de filme únicas e superiores.

A diferença fundamental é de controle e intenção. Embora todos os métodos PECVD utilizem plasma para depositar filmes em baixas temperaturas, o HDP-CVD é especificamente projetado para criar um plasma muito mais denso que permite a deposição e o sputtering simultâneos, levando a uma qualidade de filme superior e capacidades de preenchimento de lacunas para aplicações exigentes.

A Fundação: Entendendo o PECVD

Para compreender a importância do HDP-CVD, devemos primeiro entender o princípio por trás de todos os processos PECVD.

Superando Limitações Térmicas

A Deposição Química a Vapor (CVD) tradicional depende de altas temperaturas para fornecer a energia térmica necessária para quebrar os gases precursores e impulsionar as reações químicas na superfície de um substrato. Isso funciona bem para materiais robustos, mas é inadequado para substratos sensíveis à temperatura, como plásticos ou dispositivos semicondutores complexos.

O Papel do Plasma

O PECVD supera essa limitação introduzindo energia na forma de plasma. Em vez de depender apenas do calor, elétrons energéticos dentro do plasma colidem e separam as moléculas do gás precursor. Isso cria uma alta concentração de espécies químicas reativas em temperaturas muito mais baixas (tipicamente 200-400°C), permitindo a deposição de filmes de alta qualidade em uma variedade maior de materiais.

HDP-CVD: Uma Evolução de Alto Desempenho

O HDP-CVD não é apenas uma melhoria incremental; é uma evolução especializada do PECVD projetada para aplicações onde a densidade do filme e a cobertura conforme são críticas.

Desacoplamento da Geração de Plasma

Em um sistema PECVD convencional, o plasma é gerado "in-situ", ou seja, diretamente entre os eletrodos onde o substrato está. Em um sistema HDP-CVD, o plasma é gerado remotamente em uma câmara separada, muitas vezes usando uma fonte de Plasma Acoplado Indutivamente (ICP) ou Ressonância Ciclotrônica de Elétrons (ECR).

Este plasma denso de espécies reativas e íons é então direcionado para o substrato na câmara principal.

Alcançando Densidade de Plasma Unicamente Alta

As fontes remotas usadas no HDP-CVD são capazes de gerar um plasma que é ordens de magnitude mais denso do que no PECVD convencional. Esta alta densidade de espécies reativas aumenta dramaticamente a eficiência do processo de deposição.

O Mecanismo de Deposição + Sputtering

A característica mais crítica do HDP-CVD é a capacidade de aplicar um viés elétrico independente ao suporte do substrato. Este viés atrai a alta concentração de íons do plasma, fazendo com que bombardeiem o substrato com energia controlada.

Este bombardeio iônico controlado resulta em um processo simultâneo de deposição (dos neutros reativos) e sputtering (gravação física pelos íons). Este efeito de sputtering remove preferencialmente material fracamente depositado de cantos afiados, permitindo um preenchimento excepcionalmente denso e livre de vazios de lacunas de alta relação de aspecto, como trincheiras na fabricação de semicondutores.

Compreendendo as Compensações

A escolha do HDP-CVD envolve a avaliação de suas poderosas vantagens em relação às suas complexidades inerentes.

Qualidade do Filme vs. Custo do Processo

O HDP-CVD produz filmes com densidade superior, menor teor de hidrogênio e excelentes capacidades de preenchimento de lacunas. No entanto, os sistemas são significativamente mais complexos e caros do que os reatores PECVD convencionais, tanto para comprar quanto para manter.

Especificidade da Aplicação vs. Generalidade

Devido ao seu mecanismo único de deposição/sputtering, o HDP-CVD é o processo ideal para o preenchimento de lacunas e planarização de semicondutores exigentes. O PECVD convencional é uma ferramenta de uso geral mais versátil, adequada para uma gama mais ampla de aplicações, como camadas de passivação ou revestimentos simples onde o preenchimento de lacunas não é uma preocupação.

Bombardeio Controlado vs. Dano Potencial

Embora o HDP-CVD ofereça controle preciso sobre a energia dos íons, o processo é inerentemente baseado no bombardeio iônico. Se não for ajustado corretamente, isso pode induzir danos em camadas de dispositivo subjacentes sensíveis. Outras técnicas PECVD remotas existem que usam filtragem de íons para garantir que apenas espécies neutras atinjam o substrato, oferecendo o processo de menor dano possível, em detrimento dos benefícios de preenchimento de lacunas do HDP.

Fazendo a Escolha Certa para Seu Objetivo

Sua decisão deve ser impulsionada pelos requisitos específicos do filme que você precisa criar.

- Se o seu foco principal é depositar filmes de alta qualidade, densos e livres de vazios para aplicações avançadas como preenchimento de lacunas em semicondutores: O HDP-CVD é a escolha superior devido ao seu bombardeio iônico controlado e plasma de alta densidade.

- Se o seu foco principal é a deposição de filmes de uso geral, como camadas de passivação em substratos menos complexos ou sensíveis à temperatura onde o custo e a produtividade são fatores chave: O PECVD convencional oferece uma solução mais simples, mais econômica e robusta.

- Se o seu foco principal é depositar um filme com bombardeio iônico mínimo a zero em um dispositivo eletrônico ou óptico extremamente sensível: Um sistema PECVD remoto especificamente projetado com filtragem de íons seria o método mais apropriado.

Em última análise, a escolha entre HDP-CVD e outros métodos PECVD depende de uma clara compreensão das propriedades do filme exigidas e das demandas da aplicação.

Tabela Resumo:

| Característica | HDP-CVD | PECVD Convencional |

|---|---|---|

| Geração de Plasma | Remota (ex: ICP, ECR) | In-situ (direto na câmara) |

| Densidade do Plasma | Muito alta (ordens de magnitude mais densa) | Mais baixa |

| Mecanismo Chave | Deposição e sputtering simultâneos | Apenas deposição |

| Aplicações Primárias | Preenchimento de lacunas em semicondutores, planarização | Revestimentos de uso geral, camadas de passivação |

| Qualidade do Filme | Densidade superior, baixo hidrogênio, livre de vazios | Boa para usos menos exigentes |

| Custo e Complexidade | Maior | Menor |

| Risco de Dano ao Substrato | Possível se não ajustado | Mínimo |

Aprimore as capacidades do seu laboratório com as soluções avançadas de forno de alta temperatura da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios produtos de ponta como Sistemas CVD/PECVD, Fornos Mufla, Tubulares, Rotativos e Fornos a Vácuo e Atmosfera. Nossa forte capacidade de personalização profunda garante que atendamos precisamente às suas necessidades experimentais exclusivas, como a otimização de processos HDP-CVD para aplicações superiores em semicondutores. Entre em contato conosco hoje para discutir como podemos aprimorar sua pesquisa e eficiência de produção!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Quais indústrias e campos de pesquisa se beneficiam dos sistemas de fornos tubulares CVD para materiais 2D? Desbloqueie Inovações Tecnológicas de Próxima Geração

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade

- Por que os sistemas de sinterização em forno tubular CVD são indispensáveis para a pesquisa e produção de materiais 2D? Desbloqueie a precisão em escala atômica

- Que faixas de temperatura pode um Forno Tubular CVD atingir com diferentes materiais de tubo? Desbloqueie a Precisão de Alta Temperatura para o Seu Laboratório

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais