Em essência, um forno de retorta é usado para o processamento de materiais em alta temperatura, onde o controle do ambiente atmosférico é crítico. Ele utiliza uma câmara interna selada, ou retorta, para isolar o material dos elementos de aquecimento do forno e do ar externo. Isso permite tratamentos precisos como cementação, nitretação, sinterização e recozimento, garantindo resultados de alta pureza e alta qualidade sem contaminação.

A vantagem fundamental de um forno de retorta não é apenas o calor, mas o controle. Ao criar um ambiente selado e isolado, ele permite que você dite as condições atmosféricas exatas de um processo térmico, o que é impossível em um forno padrão.

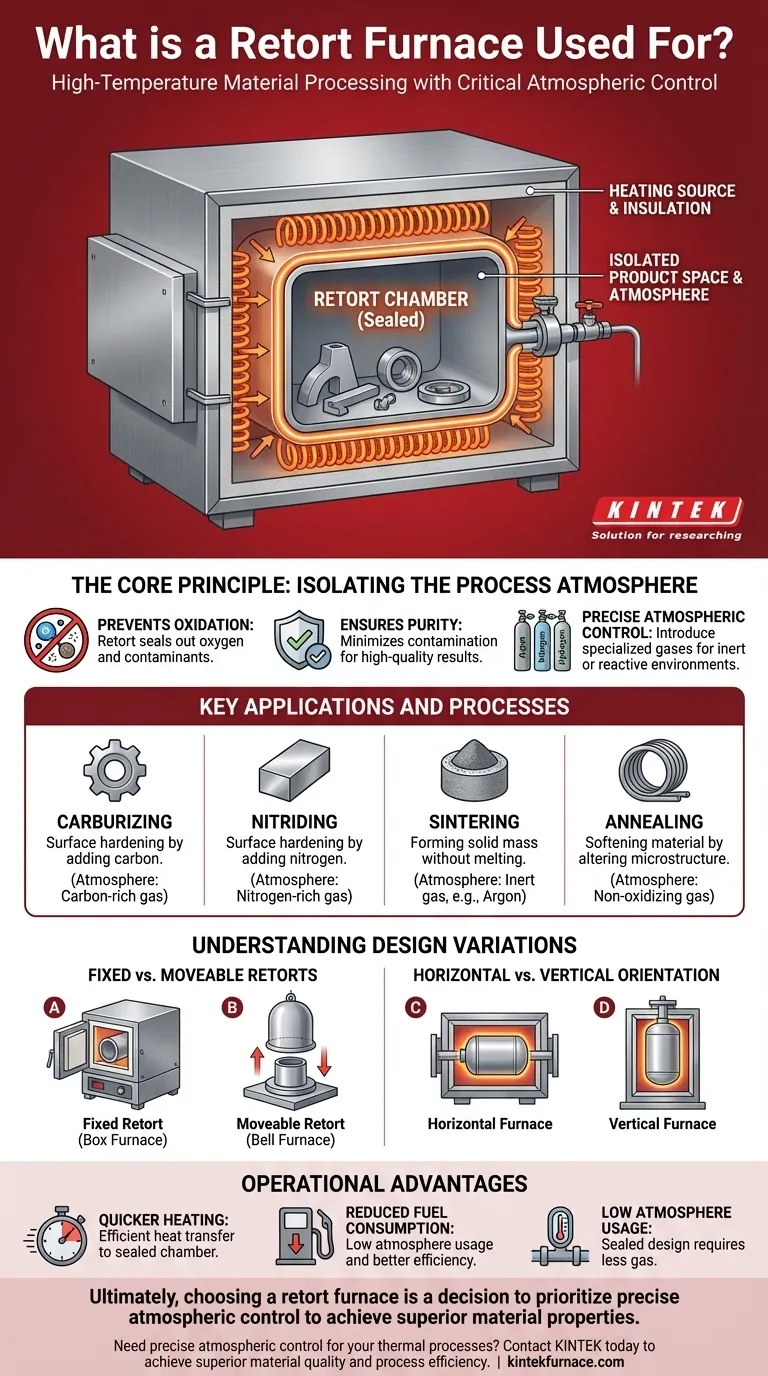

O Princípio Central: Isolamento da Atmosfera do Processo

Para entender por que um forno de retorta é escolhido, você deve primeiro entender o conceito da própria retorta. É a característica definidora que separa esta tecnologia de outros métodos de aquecimento.

O que é uma Retorta?

Uma retorta é um recipiente selado, tipicamente feito de metal ou cerâmica, que fica dentro do forno principal.

O material a ser tratado é colocado dentro desta retorta. O forno então aquece a retorta por fora, e o calor é transferido indiretamente para o material.

Este design separa claramente o espaço do produto da fonte de aquecimento e do isolamento do sistema.

Por que o Isolamento é Importante para a Qualidade do Material

Muitos materiais avançados são altamente reativos em temperaturas elevadas. Expor-os ao oxigênio ou outros contaminantes no ar pode levar à oxidação e outras reações químicas indesejadas.

A retorta selada evita isso criando um espaço contido. Isso minimiza a contaminação e garante que o produto final atenda a rigorosas especificações de qualidade e pureza.

Alcançando Controle Atmosférico Preciso

O verdadeiro poder da retorta é a capacidade de introduzir uma atmosfera especializada.

Gases como Argônio, Nitrogênio ou Hidrogênio podem ser bombeados para a retorta selada para criar um ambiente inerte ou reativo adaptado ao processo. Como a câmara é selada, o uso da atmosfera é extremamente baixo e eficiente.

Este controle é essencial para processos que intencionalmente adicionam elementos à superfície de um material, como a adição de carbono (cementação) ou nitrogênio (nitretação).

Principais Aplicações e Processos

O controle preciso sobre temperatura e atmosfera torna os fornos de retorta indispensáveis para vários processos industriais chave.

Endurecimento Superficial: Cementação e Nitretação

Estes processos envolvem a difusão de elementos na superfície de uma peça metálica para aumentar sua dureza e durabilidade.

Um forno de retorta oferece o ambiente perfeito para conter os gases ricos em carbono ou nitrogênio necessários para esses tratamentos, garantindo que interajam com a superfície do material de forma uniforme e sem contaminação.

Sinterização e Recozimento

A sinterização é o processo de compactar e formar uma massa sólida de material por calor sem derretê-lo até o ponto de liquefação. Uma atmosfera controlada e não oxidante é crítica para o sucesso.

O recozimento envolve o aquecimento de um material para alterar sua microestrutura, tipicamente para torná-lo mais macio e maleável. Proteger o material da oxidação durante este processo é crucial para manter sua qualidade superficial.

Compreendendo as Variações de Design

Os fornos de retorta não são uma solução única para todos. Seu design pode ser adaptado à aplicação específica, pegada e requisitos de carregamento de uma instalação.

Retortas Fixas vs. Móveis

Uma retorta pode ser fixa dentro do forno, como em um forno de caixa de carregamento frontal ou um forno de poço de carregamento superior. O material é carregado diretamente na retorta estacionária.

Alternativamente, a retorta pode fazer parte de um sistema móvel. Em um forno de sino, por exemplo, a câmara de aquecimento (o "sino") é abaixada sobre uma base fixa que contém a retorta e sua carga.

Orientação Horizontal vs. Vertical

Os fornos podem ser construídos em configurações horizontais ou verticais. A escolha depende da forma das peças a serem processadas e de como elas são melhor carregadas e suportadas durante o ciclo de aquecimento.

Vantagens Operacionais

O design eficiente de um forno de retorta geralmente leva a tempos de aquecimento mais rápidos devido à transferência de calor eficaz para a câmara selada.

Esta eficiência, combinada com o baixo uso de atmosfera, também pode resultar em consumo reduzido de combustível em comparação com designs de fornos menos controlados.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do equipamento de processamento térmico correto depende inteiramente do resultado desejado para o seu material.

- Se o seu foco principal é a pureza máxima e o controle atmosférico: Um forno de retorta é a escolha definitiva para prevenir a oxidação e a contaminação.

- Se o seu foco principal é a modificação da superfície (por exemplo, cementação): Um forno de retorta é essencial para conter os gases reativos específicos necessários para o processo.

- Se o seu foco principal é o aquecimento geral sem necessidades atmosféricas rigorosas: Um forno de queima direta mais simples, sem retorta, pode ser uma solução mais econômica.

Em última análise, escolher um forno de retorta é uma decisão de priorizar o controle atmosférico preciso para alcançar propriedades de material superiores.

Tabela Resumo:

| Processo | Função Chave | Atmosfera Necessária |

|---|---|---|

| Cementação | Endurecimento superficial pela adição de carbono | Gás rico em carbono |

| Nitretação | Endurecimento superficial pela adição de nitrogênio | Gás rico em nitrogênio |

| Sinterização | Formação de massa sólida sem fusão | Gás inerte (por exemplo, Argônio) |

| Recozimento | Amaciamento do material alterando a microestrutura | Gás não oxidante |

Precisa de controle atmosférico preciso para seus processos térmicos? A expertise da KINTEK em soluções de fornos de alta temperatura é a sua resposta. Aproveitando uma P&D excepcional e fabricação interna, fornecemos fornos de retorta avançados e uma linha completa de produtos — incluindo Fornos Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente aos seus requisitos experimentais exclusivos para cementação, nitretação, sinterização e muito mais. Entre em contato conosco hoje para alcançar qualidade de material superior e eficiência de processo. Entre em contato

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Como funciona um forno de atmosfera controlada tipo batelada? Domine o Tratamento Térmico de Precisão para Materiais Superiores

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material