Em sua essência, um sistema de Deposição Química a Vapor (CVD) é uma máquina de precisão para construir materiais uma camada atômica de cada vez. Ele funciona introduzindo gases precursores voláteis em uma câmara de reação, onde eles se decompõem e reagem em uma superfície aquecida (o substrato) para formar um filme sólido excepcionalmente fino e uniforme. Os principais componentes do sistema — um sistema de fornecimento de gás, uma câmara de reação aquecida e um sistema de vácuo — trabalham em conjunto para criar um ambiente altamente controlado para essa transformação de gás para sólido.

Um sistema CVD não serve apenas para aplicar um revestimento; é uma ferramenta para engenharia fundamental da superfície de um material. Seu verdadeiro valor reside na capacidade de criar filmes duráveis e de alta pureza com propriedades ajustadas, mesmo nos objetos tridimensionais mais complexos, um feito impossível com métodos de revestimento convencionais.

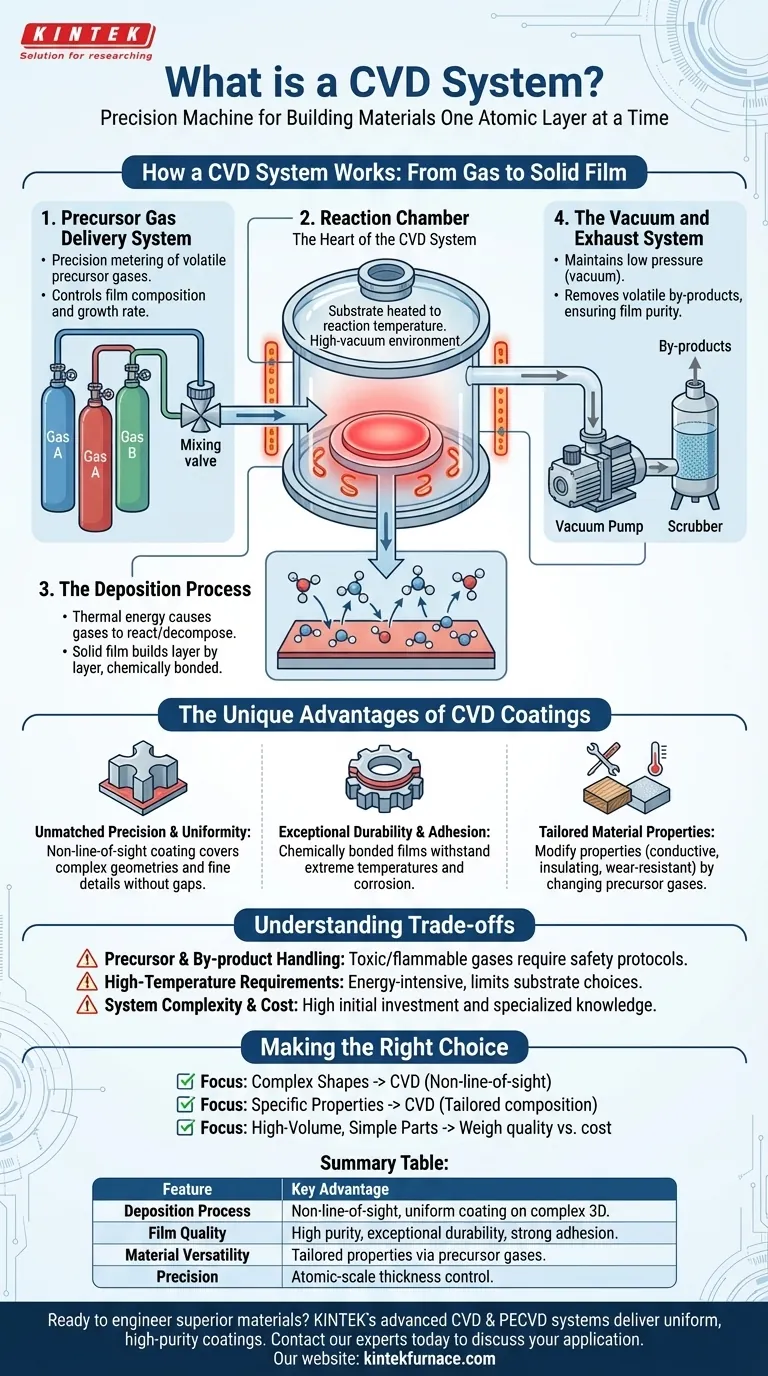

Como Funciona um Sistema CVD: Do Gás ao Filme Sólido

Todo o processo CVD é uma sequência cuidadosamente orquestrada, projetada para controlar as reações químicas na superfície de um substrato. Cada componente do sistema desempenha um papel crítico na obtenção do resultado desejado.

O Sistema de Fornecimento de Gás Precursor

Este é o ponto de partida do processo. O sistema de fornecimento de gás armazena e mede com precisão um ou mais gases precursores voláteis. Esses gases contêm os elementos químicos necessários para construir o filme final.

O controle do sistema sobre a mistura de gases e a taxa de fluxo é fundamental, pois isso influencia diretamente a composição e a taxa de crescimento do revestimento final.

A Câmara de Reação

A câmara de reação é o coração do sistema CVD. É um recipiente selado, frequentemente um forno a vácuo de alta temperatura, que abriga o substrato.

Dentro da câmara, um mecanismo de aquecimento eleva a temperatura do substrato a um ponto específico necessário para desencadear a reação química. Simultaneamente, um sistema de vácuo remove o ar e mantém um ambiente de baixa pressão preciso.

O Processo de Deposição

Assim que o substrato é aquecido e a câmara está na pressão correta, os gases precursores são introduzidos. A energia térmica do substrato quente faz com que os gases reajam e/ou se decomponham diretamente em sua superfície.

À medida que os precursores se quebram, eles depositam um filme sólido que está quimicamente ligado ao substrato. Este processo constrói o filme camada por camada, garantindo pureza e integridade estrutural excepcionais.

O Sistema de Vácuo e Exaustão

Este sistema realiza duas funções essenciais. Primeiro, ele mantém o ambiente de baixa pressão (vácuo) necessário para a reação. Segundo, ele remove quaisquer subprodutos voláteis criados durante o processo de deposição.

Ao remover continuamente esses gases indesejados, o sistema garante a pureza do filme em crescimento e permite que o processo de deposição prossiga de forma eficiente.

As Vantagens Únicas dos Revestimentos CVD

A razão pela qual o CVD é tão amplamente utilizado em campos como microeletrônica e materiais avançados é que os filmes que ele produz possuem características que são difíceis ou impossíveis de serem alcançadas de outra forma.

Precisão e Uniformidade Inigualáveis

O CVD oferece controle excepcional sobre a espessura de um filme, muitas vezes com precisão de até escala atômica.

Como a deposição ocorre a partir de uma fase gasosa, o revestimento é sem linha de visão. Isso significa que ele pode cobrir uniformemente todas as superfícies, incluindo geometrias internas complexas e detalhes finos, sem os pontos finos ou lacunas deixados por métodos de pulverização ou pulverização catódica (sputtering).

Durabilidade e Adesão Excepcionais

Os filmes CVD não são apenas depositados sobre o substrato; eles são quimicamente ligados a ele. Isso cria um revestimento excepcionalmente forte e durável que pode suportar temperaturas extremas, ciclos térmicos e ambientes corrosivos.

Propriedades do Material Ajustadas

O verdadeiro poder do CVD é sua versatilidade. Ao alterar os gases precursores, os operadores podem ajustar com precisão as propriedades do filme resultante.

Por exemplo, usar gases silano e amônia pode criar um filme duro e isolante de nitreto de silício. A troca por silano e óxido nitroso produz um filme de dióxido de silício, um componente fundamental em eletrônicos. Isso permite a criação de filmes que são condutores, isolantes, resistentes ao desgaste ou quimicamente inertes.

Entendendo as Compensações

Embora poderosa, a tecnologia CVD envolve complexidades e limitações que devem ser consideradas. A objetividade exige o reconhecimento desses desafios.

Manuseio de Precursores e Subprodutos

Os gases precursores usados no CVD são frequentemente tóxicos, inflamáveis ou corrosivos. Os subprodutos químicos também podem ser perigosos. Isso exige protocolos de segurança sofisticados e infraestrutura de manuseio, o que aumenta o custo operacional e a complexidade.

Requisitos de Alta Temperatura

Muitos processos CVD exigem temperaturas muito altas para iniciar as reações químicas desejadas. Isso consome uma quantidade significativa de energia e limita os tipos de materiais de substrato que podem ser usados, pois alguns podem não suportar o estresse térmico.

Complexidade e Custo do Sistema

A necessidade de manuseio de gás de alta pureza, tecnologia de vácuo e controle preciso de temperatura torna os sistemas CVD mecanicamente complexos. Consequentemente, eles têm um alto custo de investimento inicial e exigem conhecimento especializado para operação e manutenção.

Fazendo a Escolha Certa para o Seu Objetivo

Decidir usar CVD depende inteiramente dos requisitos técnicos da sua aplicação.

- Se o seu foco principal é criar revestimentos altamente uniformes e impecáveis em formas complexas: O CVD é uma escolha incomparável devido ao seu processo de deposição sem linha de visão.

- Se o seu foco principal é desenvolver materiais com propriedades eletrônicas ou mecânicas específicas: A capacidade de controlar com precisão a composição do filme torna o CVD uma ferramenta essencial de pesquisa e fabricação.

- Se o seu foco principal é o tratamento de superfície de alto volume e baixo custo para peças simples: Você deve pesar a qualidade superior do CVD em relação à complexidade operacional e ao custo do sistema em comparação com métodos mais simples, como pintura ou galvanoplastia.

Em última análise, um sistema CVD fornece controle em nível atômico sobre a criação de materiais, transformando superfícies simples em componentes de alto desempenho.

Tabela de Resumo:

| Característica | Vantagem Principal |

|---|---|

| Processo de Deposição | Sem linha de visão, revestimento uniforme em geometrias 3D complexas |

| Qualidade do Filme | Alta pureza, durabilidade excepcional e forte adesão química |

| Versatilidade do Material | Propriedades ajustadas (condutoras, isolantes, resistentes ao desgaste) via gases precursores |

| Precisão | Controle de espessura em escala atômica para criação de filmes impecáveis |

Pronto para criar materiais superiores com precisão em nível atômico?

Os sistemas avançados de CVD e PECVD da KINTEK são projetados para atender às suas necessidades mais exigentes de pesquisa e produção. Aproveitando nossas excepcionais capacidades internas de P&D e fabricação, fornecemos soluções robustas — desde modelos padrão até sistemas profundamente personalizados — que entregam os revestimentos uniformes e de alta pureza críticos para o sucesso em microeletrônica e materiais avançados.

Entre em contato com nossos especialistas hoje para discutir como um sistema CVD KINTEK pode transformar sua aplicação.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas