Em essência, um forno de atmosfera de recozimento tipo caixa é um equipamento industrial de aquecimento especializado, projetado para tratar termicamente materiais dentro de um ambiente gasoso precisamente controlado. Ao contrário de um forno padrão que opera em ar ambiente, este equipamento permite introduzir gases específicos para prevenir a oxidação e outras reações químicas indesejadas na superfície do material durante os ciclos de aquecimento e resfriamento.

A função crítica de um forno de atmosfera não é apenas aquecer um material, mas protegê-lo e alterar fundamentalmente sua química superficial. Ao substituir o ar reativo por um gás inerte ou reativo, ele possibilita processos que são impossíveis de alcançar em um forno padrão.

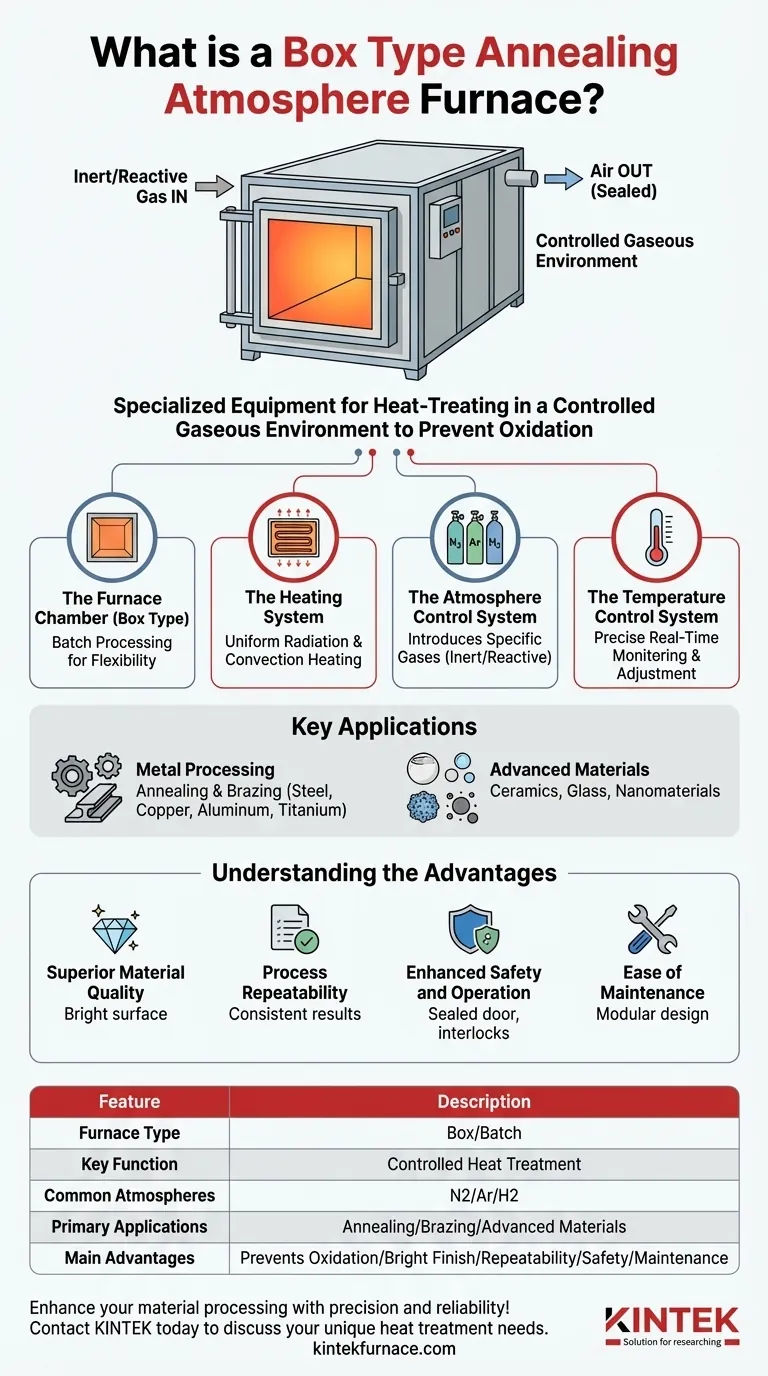

Como Funciona: Os Componentes Principais

Para entender seu valor, é melhor dividir o forno em seus principais sistemas funcionais. Cada parte trabalha em conjunto para proporcionar um ambiente de processamento altamente controlado.

A Câmara do Forno (Tipo Caixa)

O termo "tipo caixa" refere-se ao seu design físico: uma única câmara com uma porta para carregar e descarregar materiais. Esta configuração é ideal para processar peças em lotes, oferecendo flexibilidade para vários tamanhos e formas.

O Sistema de Aquecimento

Os elementos de aquecimento são estrategicamente posicionados dentro do forno – frequentemente nas laterais, topo ou fundo. Este arranjo utiliza tanto radiação quanto convecção para transferir calor, garantindo uma distribuição de temperatura altamente uniforme em toda a câmara e na peça de trabalho.

O Sistema de Controle de Atmosfera

Esta é a característica distintiva. O sistema permite a introdução de gases específicos na câmara selada do forno. Atmosferas comuns incluem gases inertes como nitrogênio ou argônio para prevenir a oxidação, ou gases reativos como hidrogênio para limpar ou reduzir ativamente os óxidos superficiais.

O Sistema de Controle de Temperatura

Um sistema de controle sofisticado utiliza sensores de temperatura (termopares) para monitorar a temperatura interna em tempo real. Ele ajusta automaticamente a potência dos elementos de aquecimento, mantendo precisamente o perfil de temperatura necessário para o processo de recozimento específico.

Principais Aplicações: Onde Este Forno Se Destaca

A capacidade de controlar tanto a temperatura quanto a atmosfera torna este forno indispensável em várias indústrias de alto valor.

Processamento de Metais (Recozimento e Brasagem)

Esta é a aplicação mais comum. É usado para o recozimento, alívio de tensões e brasagem de metais como aço, ligas de cobre, ligas de alumínio, aço inoxidável e ligas de titânio. A atmosfera controlada é crítica para obter um acabamento superficial brilhante e limpo, livre de incrustações ou descoloração.

Materiais Avançados e Manufatura

O forno também é vital na produção e pesquisa de novos materiais. Isso inclui o processamento de cerâmicas, vidro, nanomateriais e materiais compósitos, onde a pureza atmosférica é primordial para atingir as propriedades finais desejadas.

Compreendendo as Vantagens

Escolher um forno de atmosfera em vez de um padrão se resume a algumas vantagens-chave que impactam diretamente a qualidade do material e a confiabilidade do processo.

Qualidade Superior do Material

Ao prevenir a oxidação, o forno produz peças com um acabamento "brilhante recozido". Isso muitas vezes elimina a necessidade de processos de limpeza secundários caros e demorados, como decapagem ácida ou jateamento de areia.

Repetibilidade do Processo

O controle digital preciso sobre a temperatura e o fluxo de gás garante que cada lote seja processado sob condições idênticas. Isso leva a propriedades de material altamente consistentes e repetíveis, o que é crítico para a garantia de qualidade.

Segurança e Operação Aprimoradas

As unidades modernas são construídas com múltiplos intertravamentos de segurança, incluindo proteção contra sobretemperatura, sobrecorrente e fuga. Uma porta do forno vedada de forma confiável é essencial para evitar que o gás escape e o ar entre, garantindo tanto a segurança do operador quanto a integridade do processo.

Facilidade de Manutenção

Muitos designs contemporâneos são modulares, permitindo acesso mais fácil a componentes como elementos de aquecimento e sensores. Isso simplifica a manutenção e a solução de problemas, reduzindo o tempo de inatividade do equipamento.

Fazendo a Escolha Certa para o Seu Processo

Use estes pontos para determinar se um forno de atmosfera tipo caixa se alinha com seus objetivos específicos de fabricação ou pesquisa.

- Se seu foco principal é prevenir a oxidação e obter um acabamento superficial limpo: Um forno de atmosfera tipo caixa é a ferramenta correta, pois é especificamente projetado para proteger os materiais do ar durante o tratamento térmico.

- Se seu foco principal é a produção contínua de alto volume de peças uniformes: Você pode considerar um forno contínuo (como um forno de esteira ou de leito de rolos) com controle de atmosfera em vez de um forno de caixa estilo lote.

- Se seu foco principal é o tratamento térmico geral onde a oxidação superficial não é uma preocupação: Um forno de caixa padrão sem controle de atmosfera é uma solução mais simples e econômica.

Em última análise, selecionar o forno certo significa combinar as capacidades do equipamento com os requisitos de material e qualidade.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Tipo de Forno | Tipo caixa, câmara de processamento em lote |

| Função Principal | Tratamento térmico em ambientes gasosos controlados |

| Atmosferas Comuns | Gases inertes (ex: nitrogênio, argônio), gases reativos (ex: hidrogênio) |

| Aplicações Primárias | Recozimento, brasagem de metais (aço, cobre, alumínio, aço inoxidável, titânio); processamento de cerâmicas, vidro, nanomateriais |

| Principais Vantagens | Previne a oxidação, garante acabamento brilhante recozido, alta repetibilidade do processo, segurança aprimorada, fácil manutenção |

Aprimore o processamento do seu material com precisão e confiabilidade! Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e de Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender aos seus requisitos experimentais exclusivos. Seja você no processamento de metais ou na pesquisa de materiais avançados, nossos fornos de atmosfera de recozimento tipo caixa oferecem qualidade superior, repetibilidade e segurança. Entre em contato hoje para discutir como podemos otimizar seus processos de tratamento térmico e impulsionar seu sucesso!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material

- Quais são os benefícios ambientais do uso de gases inertes em fornos? Reduza Resíduos e Emissões para um Processo Mais Ecológico

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material