Fornos rotativos de aquecimento indireto são a tecnologia de escolha para processamento térmico de alta temperatura onde a pureza do material é primordial. Eles se destacam em aplicações que exigem uma atmosfera controlada, tornando-os essenciais para a produção de materiais avançados, a realização de pirólise e a purificação de compostos químicos sensíveis, onde o contato direto com os gases de combustão causaria contaminação ou reações secundárias indesejadas.

A decisão central de usar um forno de aquecimento indireto em vez de um de aquecimento direto é uma troca estratégica. Você está escolhendo controle absoluto do processo e pureza do material em detrimento da maior eficiência térmica e escala tipicamente associadas aos sistemas de aquecimento direto.

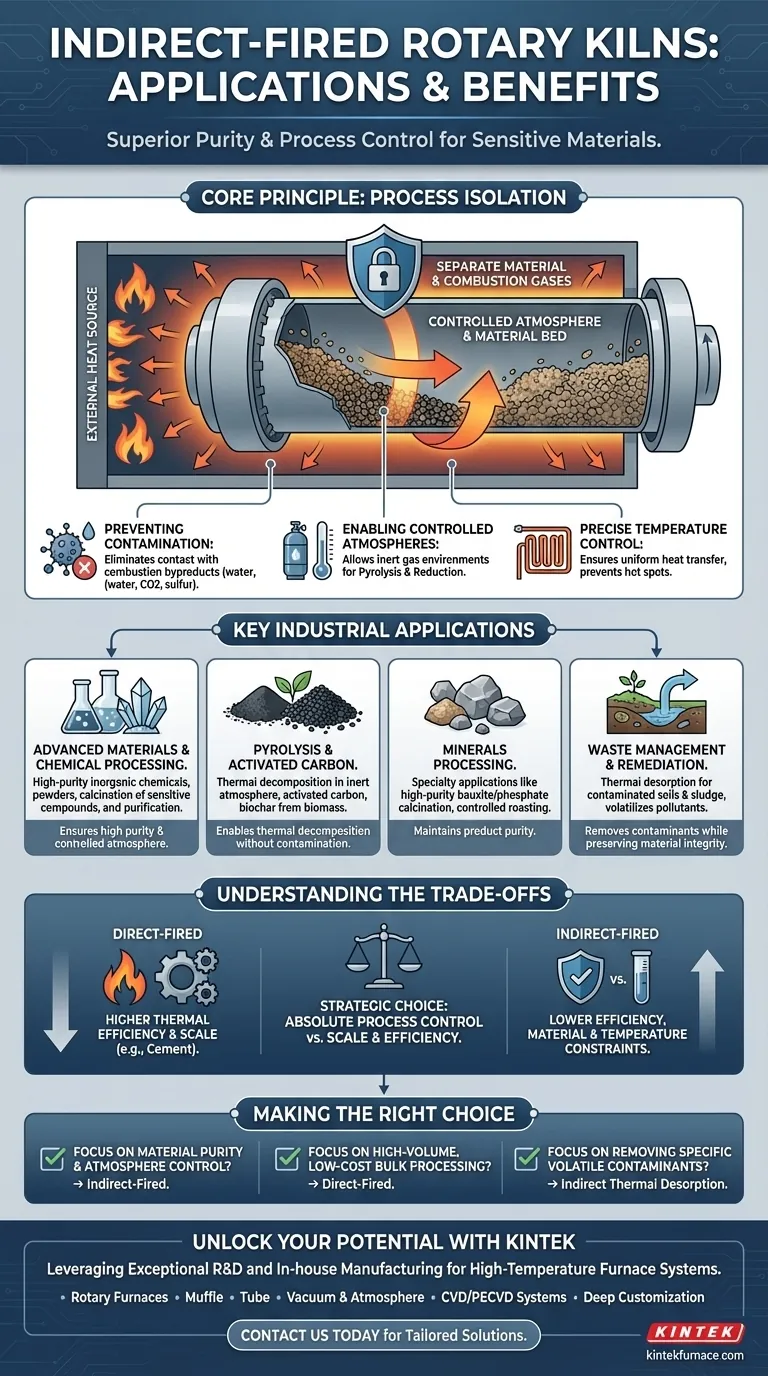

O Princípio Fundamental: Isolamento do Processo

A vantagem fundamental de um forno de aquecimento indireto é a separação completa do material sendo processado da fonte de calor e seus subprodutos de combustão. A carcaça rotativa do forno é aquecida por fora, e esse calor é transferido através da parede da carcaça para o material que está tombando dentro.

Prevenção de Contaminação do Material

Em um forno de aquecimento direto, a chama e os gases quentes passam diretamente sobre o material, o que é eficiente, mas introduz subprodutos como vapor d'água, dióxido de carbono e enxofre.

O aquecimento indireto elimina isso. É crítico para produtos de alto valor como fósforos, titanatos e óxidos de zinco especiais, onde até mesmo impurezas mínimas podem arruinar o desempenho do produto final.

Habilitação de Atmosferas Controladas

Como o ambiente interno do processo é selado da câmara de aquecimento externa, uma atmosfera específica pode ser introduzida e mantida.

Isso permite processos que, de outra forma, seriam impossíveis na presença de oxigênio. Isso inclui pirólise (decomposição térmica em uma atmosfera inerte) e reações de redução que usam gases como o hidrogênio.

Controle Preciso e Uniforme de Temperatura

Aquecer a carcaça externamente permite uma transferência de calor mais suave e uniforme para o leito do material.

Isso evita pontos quentes localizados, garantindo que cada partícula experimente uma história térmica semelhante. Essa precisão é vital para a criação de produtos com qualidade consistente e propriedades físicas previsíveis.

Principais Aplicações Industriais

Este princípio de isolamento do processo torna os fornos indiretos excepcionalmente adequados para vários processos industriais e materiais específicos.

Materiais Avançados e Processamento Químico

Fornos indiretos são usados para produzir produtos químicos inorgânicos e pós de alta pureza. Isso inclui a calcinação de compostos sensíveis onde uma estrutura cristalina específica deve ser alcançada sem a introdução de impurezas.

Eles também são usados para purificação, eliminando elementos voláteis de um material base valioso em altas temperaturas.

Pirólise e Carvão Ativado

A pirólise é a decomposição térmica de material orgânico na ausência de oxigênio. O aquecimento indireto é a única maneira prática de conseguir isso em um sistema rotativo contínuo.

Este processo é a base para a fabricação de carvão ativado, biochar e outros produtos de carbono a partir de matérias-primas como madeira, cascas de coco ou carvão.

Processamento de Minerais

Embora os fornos de aquecimento direto lidem com minerais a granel como calcário, os fornos de aquecimento indireto são usados para aplicações minerais especiais.

Isso inclui a calcinação de bauxita ou minério de fosfato onde a pureza do produto é uma especificação chave, ou a torrefação de minerais para induzir mudanças químicas específicas em uma atmosfera controlada.

Gestão de Resíduos e Remediação

A dessorção térmica é uma aplicação chave na remediação ambiental. Um forno de aquecimento indireto pode ser usado para aquecer solos contaminados ou lodo industrial.

O aquecimento controlado volatiliza contaminantes como hidrocarbonetos ou mercúrio, que são então coletados do gás de exaustão para tratamento, deixando o solo limpo para trás. O processo remove o contaminante sem destruir a própria matriz do solo.

Compreendendo as Trocas

Embora potentes, os fornos de aquecimento indireto não são uma solução universal. Sua principal vantagem—isolamento do processo—cria limitações inerentes.

Eficiência Térmica e Escala

Transferir calor através de uma carcaça de aço ou liga espessa e rotativa é menos eficiente do que aquecer o material com uma chama direta. Isso resulta em maior consumo de combustível por tonelada de produto.

Além disso, os desafios mecânicos de aquecer e girar uma carcaça muito grande impõem limites práticos ao diâmetro e comprimento dos fornos indiretos. Eles não são adequados para a capacidade massiva necessária em indústrias como a fabricação de cimento.

Restrições de Material e Temperatura

A carcaça do forno é submetida a estresse térmico extremo. O material de construção (geralmente uma liga de aço de alta temperatura) dita a temperatura máxima de operação e se torna um fator de custo significativo.

As temperaturas de operação são frequentemente limitadas pelas propriedades metalúrgicas da carcaça para garantir uma vida útil segura e longa.

Fazendo a Escolha Certa para o Seu Processo

A seleção da tecnologia de forno correta requer uma compreensão clara do seu objetivo principal de processo.

- Se o seu foco principal é a pureza do material e o controle da atmosfera: Um forno de aquecimento indireto é a escolha definitiva para produtos químicos sensíveis, pirólise ou criação de materiais de alto valor.

- Se o seu foco principal é o processamento em massa de alto volume e baixo custo: Um forno de aquecimento direto é quase sempre a solução mais econômica e escalável, desde que o material possa tolerar os gases de combustão.

- Se o seu foco principal é a remoção de contaminantes voláteis específicos: A dessorção térmica indireta oferece controle preciso de temperatura para atingir os contaminantes sem queimar o material principal.

Em última análise, compreender a necessidade fundamental de isolamento do processo é a chave para decidir se um forno rotativo de aquecimento indireto é a ferramenta certa para sua aplicação.

Tabela Resumo:

| Aplicação | Principal Benefício |

|---|---|

| Materiais Avançados e Processamento Químico | Garante alta pureza e atmosfera controlada para compostos sensíveis |

| Pirólise e Carvão Ativado | Permite a decomposição térmica em ambientes inertes sem contaminação |

| Processamento de Minerais | Mantém a pureza do produto em processos de calcinação e torrefação |

| Gestão de Resíduos e Remediação | Remove contaminantes via dessorção térmica, preservando a integridade do material |

Desbloqueie todo o potencial dos seus processos térmicos com as soluções avançadas da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de forno de alta temperatura, como Fornos Rotativos, Mufla, Tubo, Vácuo e Fornos de Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente às suas necessidades experimentais únicas de pureza, eficiência e confiabilidade. Entre em contato conosco hoje para discutir como nossos fornos rotativos de aquecimento indireto sob medida podem elevar suas operações e entregar resultados superiores para suas aplicações específicas!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

As pessoas também perguntam

- Quais são alguns processos comuns realizados em fornos rotativos? Desbloqueie Soluções Eficientes de Transformação de Materiais

- O que distingue os fornos rotativos diretos dos indiretos? Escolha o Forno Certo para o Seu Material

- Como a personalização beneficia o uso de fornos rotativos? Aumente a Eficiência e a Qualidade com Soluções Sob Medida

- Que tipos de transformações físicas e químicas ocorrem em um forno rotativo? Domine o Processamento de Materiais para Resultados Superiores

- Como as especificações do alimentador vibratório impactam a eficiência do forno rotativo? Otimize o fluxo e a estabilidade de materiais do seu laboratório