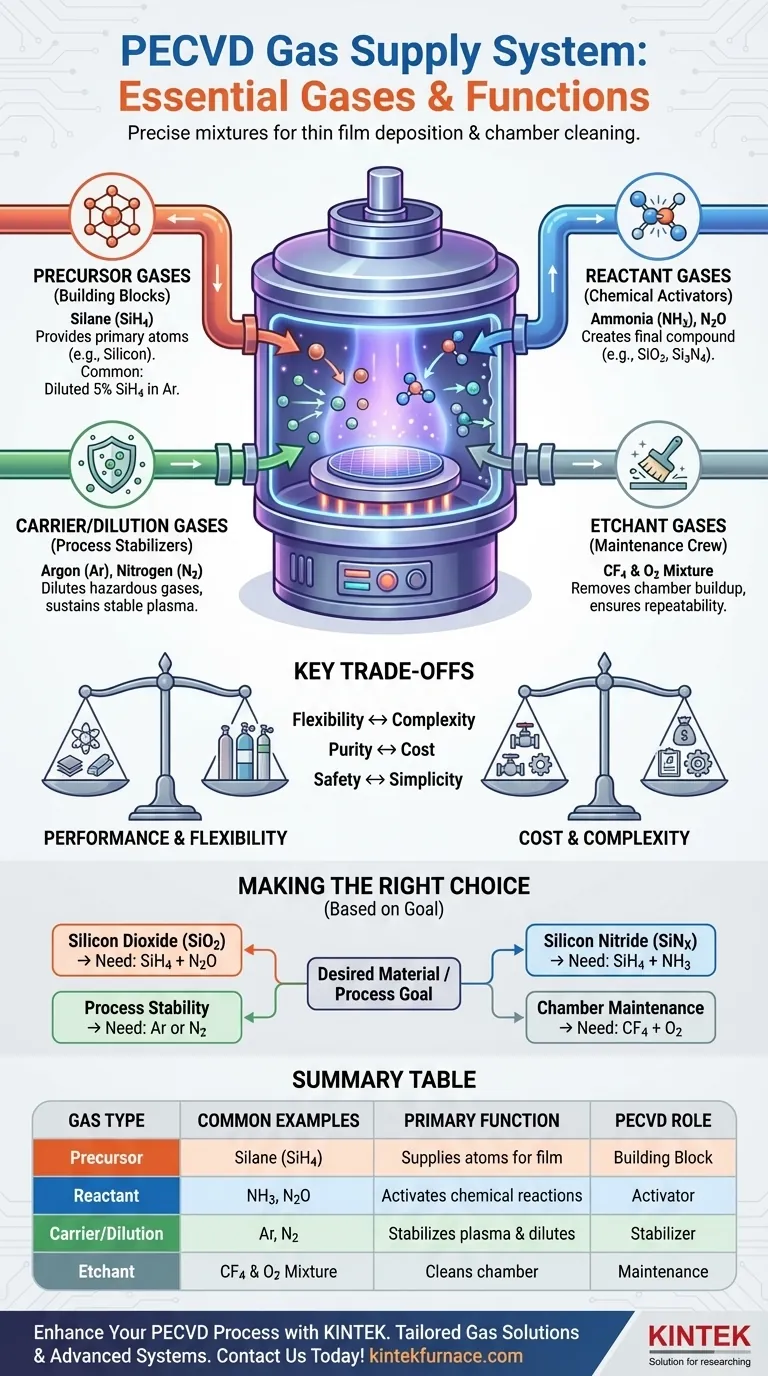

Em sua essência, um sistema de fornecimento de gás de Deposição Química de Vapor Aprimorada por Plasma (PECVD) fornece uma mistura controlada de gases que são essenciais tanto para a deposição de filmes finos quanto para a limpeza da câmara de reação. Os gases comuns incluem precursores como Silano (SiH4), reagentes como Amônia (NH3) e Óxido Nitroso (N2O), gases carreadores inertes como Argônio (Ar) e Nitrogênio (N2), e agentes de limpeza como Tetrafluoreto de Carbono (CF4) misturado com Oxigênio (O2).

A função de um fornecimento de gás PECVD não é meramente canalizar produtos químicos, mas medir e misturar com precisão diferentes categorias de gás — precursores, reagentes e agentes de corrosão (etchants) — que servem como blocos de construção fundamentais e ferramentas de manutenção para criar filmes finos de alta qualidade.

As Funções Funcionais dos Gases PECVD

Para realmente entender o fornecimento de gás, você deve pensar em termos de função. Cada gás serve a um propósito distinto no processo de deposição ou limpeza, e quase sempre são usados em combinação.

Gases Precursores: Os Blocos de Construção do Filme

Um gás precursor é a principal fonte dos átomos que você pretende depositar em seu substrato. Esses gases são selecionados para se decompor facilmente no plasma.

O precursor mais comum é o Silano (SiH4), que é a fonte de silício (Si) para a deposição de filmes à base de silício, como dióxido de silício e nitreto de silício. Para segurança e controle de processo, ele é frequentemente fornecido diluído em um gás carreador, como 5% de SiH4 em Argônio.

Gases Reagentes: Os Ativadores Químicos

Gases reagentes são introduzidos ao lado do precursor para criar o composto químico final desejado para o filme. Eles reagem com o precursor dissociado no ambiente de plasma.

Reagentes comuns incluem:

- Óxido Nitroso (N2O) ou Oxigênio (O2) para fornecer o oxigênio para filmes de Dióxido de Silício (SiO₂).

- Amônia (NH3) para fornecer o nitrogênio para filmes de Nitreto de Silício (Si₃N₄).

Gases Carreadores e de Diluição: Os Estabilizadores do Processo

Gases inertes desempenham um papel de suporte crucial. Eles não fazem parte do filme final, mas são vitais para o controle do processo.

Suas duas funções principais são diluição e estabilidade do plasma. Gases como Argônio (Ar) e Nitrogênio (N2) são usados para diluir precursores perigosos ou altamente reativos como o SiH4. Isso torna o processo mais seguro e permite um controle mais fino da taxa de reação. Esses gases também ajudam a sustentar um plasma estável e uniforme dentro da câmara.

Gases de Corrosão (Etchants): A Equipe de Manutenção

Com o tempo, o material de filme desejado revestirá não apenas o substrato, mas também as paredes internas da câmara PECVD. Esse acúmulo deve ser removido para evitar contaminação e garantir a repetibilidade do processo.

Uma mistura dedicada de gases, como Tetrafluoreto de Carbono (CF4) e Oxigênio (O2), é usada para limpeza de plasma in-situ. Essa mistura de gases forma um plasma reativo que corrói os depósitos indesejados, redefinindo efetivamente a câmara para a próxima execução.

Entendendo os Compromissos

A escolha e a configuração de um sistema de fornecimento de gás envolvem compromissos críticos entre desempenho, segurança e custo.

Flexibilidade do Processo vs. Complexidade do Sistema

Um sistema projetado para lidar com uma ampla variedade de precursores, reagentes e agentes de corrosão oferece tremenda flexibilidade de processo. No entanto, cada linha de gás adicional adiciona complexidade e custo significativos, além de potenciais pontos de falha através de seu próprio controlador de fluxo de massa, válvulas e encanamento.

Pureza do Gás vs. Custo do Material

Gases de alta pureza são essenciais para a criação de filmes eletrônicos e ópticos de alta qualidade e livres de defeitos. No entanto, aumentar a pureza de 99,99% para 99,9999% pode aumentar o custo exponencialmente. O uso de gás de menor pureza é mais barato, mas corre o risco de introduzir contaminantes que degradam o desempenho do filme.

Protocolos de Segurança vs. Simplicidade Operacional

Muitos gases PECVD essenciais são perigosos. O Silano (SiH4) é pirofórico (inflama-se espontaneamente no ar), e a Amônia (NH3) é tóxica e corrosiva. O manuseio desses gases requer intertravamentos de segurança sofisticados, sistemas de detecção de gás e protocolos de emergência, adicionando uma sobrecarga significativa em comparação com o trabalho apenas com gases inertes como o Argônio.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha de gases é determinada inteiramente pelo material que você pretende depositar e pelos processos que você precisa executar.

- Se o seu foco principal é a deposição de Dióxido de Silício (SiO₂): Você precisará de um precursor de silício como Silano (SiH4) e uma fonte de oxigênio como Óxido Nitroso (N2O).

- Se o seu foco principal é a deposição de Nitreto de Silício (SiNₓ): Você precisará de um precursor de silício (SiH4) e uma fonte de nitrogênio, tipicamente Amônia (NH3).

- Se o seu foco principal é o controle e a estabilidade do processo: Você usará gases carreadores inertes como Argônio (Ar) ou Nitrogênio (N2) para gerenciar as concentrações de reagentes e sustentar o plasma.

- Se o seu foco principal é a manutenção da câmara: Você precisará de uma linha dedicada para gases de corrosão, como uma mistura de Tetrafluoreto de Carbono (CF4) e Oxigênio (O2).

Ao entender essas categorias distintas de gases, você pode traduzir efetivamente suas propriedades de filme desejadas em uma receita de gás específica e controlável para o seu sistema PECVD.

Tabela Resumo:

| Tipo de Gás | Exemplos Comuns | Função Principal |

|---|---|---|

| Precursor | Silano (SiH4) | Fornece átomos para a deposição do filme (ex: silício) |

| Reagente | Amônia (NH3), Óxido Nitroso (N2O) | Ativa reações químicas para formar filmes (ex: nitreto de silício) |

| Carreador/Diluição | Argônio (Ar), Nitrogênio (N2) | Estabiliza o plasma e dilui gases reativos |

| Corrosão (Etchant) | Mistura de CF4 e O2 | Limpa a câmara removendo depósitos indesejados |

Pronto para aprimorar seu processo PECVD com soluções de gás personalizadas? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD. Nossas capacidades de personalização profunda garantem um alinhamento preciso com suas necessidades experimentais exclusivas, seja você trabalhando em dispositivos semicondutores, revestimentos ópticos ou outras aplicações de filme fino. Entre em contato conosco hoje para discutir como nossa experiência pode otimizar a eficiência e a qualidade do filme do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação