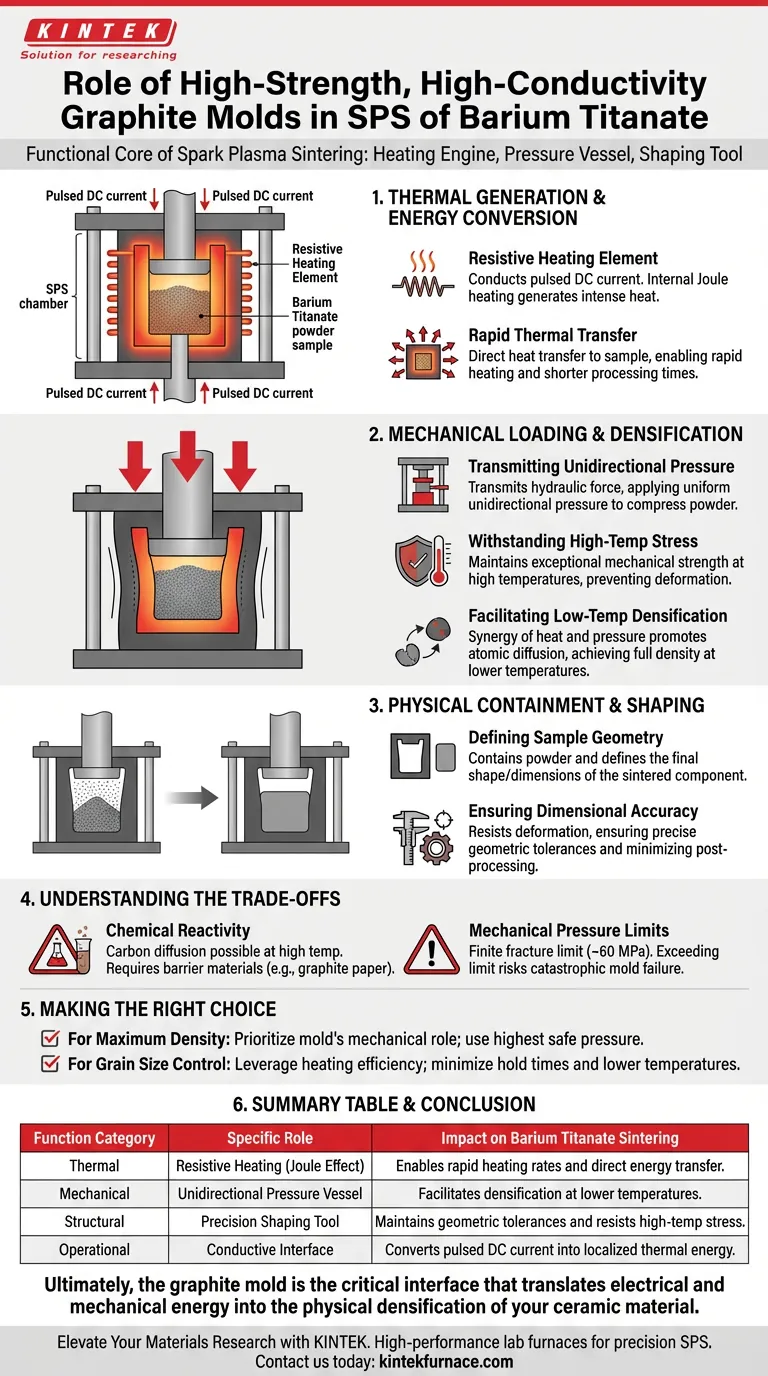

Moldes de grafite de alta resistência e alta condutividade servem como o núcleo funcional do processo de Sinterização por Plasma de Faísca (SPS), agindo simultaneamente como motor de aquecimento, vaso de pressão e ferramenta de conformação. Eles convertem corrente elétrica pulsada em energia térmica para aquecer a amostra, mantendo integridade estrutural suficiente para transmitir pressão unidirecional massiva. Essa ação dupla facilita a densificação completa de cerâmicas de Titanato de Bário em temperaturas significativamente mais baixas do que as exigidas por métodos de sinterização convencionais.

O molde de grafite na SPS não é meramente um recipiente passivo; é um componente ativo dos sistemas térmico e mecânico da máquina. Ao permitir a aplicação simultânea de calor e pressão, ele possibilita a consolidação rápida que preserva a microestrutura fina do material.

Geração Térmica e Conversão de Energia

Atuando como Elemento de Aquecimento Resistivo

A função mais distinta do molde de grafite é seu papel como resistor elétrico. O molde conduz a corrente contínua pulsada (CC) gerada pelo sistema SPS. Como o grafite é condutor, mas possui resistência, a passagem dessa corrente gera calor interno intenso (aquecimento Joule).

Transferência Térmica Rápida

Este mecanismo permite que a energia térmica seja gerada imediatamente ao redor do pó de Titanato de Bário. Ao contrário de fornos convencionais que aquecem por radiação externa, o molde de grafite transfere calor diretamente para a amostra, permitindo taxas de aquecimento rápidas e encurtando o tempo total de processamento.

Carga Mecânica e Densificação

Transmissão de Pressão Unidirecional

Para alcançar alta densidade, o pó de Titanato de Bário deve ser comprimido durante o aquecimento. O molde de grafite serve como meio de transmissão da força hidráulica do sistema. Ele aplica pressão uniforme e unidirecional diretamente na amostra, forçando fisicamente as partículas a se unirem.

Suportando Tensão de Alta Temperatura

O grafite é único porque mantém uma resistência mecânica excepcional mesmo nas altas temperaturas necessárias para a sinterização de cerâmicas. Isso permite que o molde suporte pressão axial significativa sem deformar ou falhar, garantindo que a amostra seja comprimida efetivamente durante todo o ciclo térmico.

Facilitando a Densificação a Baixa Temperatura

A combinação da capacidade do molde de gerar calor e transmitir pressão cria um efeito sinérgico. Esse ambiente promove a difusão atômica e ajuda o pó a superar barreiras cinéticas, permitindo que o Titanato de Bário atinja densidade total em temperaturas mais baixas do que seria possível com sinterização sem pressão.

Contenção Física e Conformação

Definição da Geometria da Amostra

Em um nível fundamental, o molde atua como a ferramenta de conformação. Ele contém o pó cerâmico solto e define a forma e as dimensões finais do componente sinterizado de Titanato de Bário.

Garantindo a Precisão Dimensional

Como o grafite de alta resistência resiste à deformação sob carga, ele garante que o produto cerâmico final mantenha tolerâncias geométricas precisas, minimizando a necessidade de processamento pós-sinterização ou usinagem extensiva.

Compreendendo os Compromissos

Embora os moldes de grafite sejam essenciais para a SPS, eles introduzem restrições específicas que devem ser gerenciadas para garantir o sucesso.

Reatividade Química e Contaminação

Em altas temperaturas, o carbono do molde de grafite pode se difundir na amostra cerâmica ou reagir com ela. Embora não detalhado explicitamente na referência primária para Titanato de Bário, a prática padrão de SPS frequentemente requer o uso de materiais de barreira (como papel de grafite ou revestimentos de nitreto de boro) para evitar contaminação superficial ou adesão.

Limites de Pressão Mecânica

Embora o grafite de alta resistência seja robusto, ele tem um limite de fratura finito (tipicamente em torno de 60 MPa para graus padrão de alta resistência). Exceder essa pressão para forçar a densificação pode resultar em falha catastrófica do molde, o que significa que há um teto rígido para a força mecânica disponível para auxiliar a sinterização.

Fazendo a Escolha Certa para o Seu Objetivo

Ao projetar seus experimentos de SPS para Titanato de Bário, considere como as funções do molde se alinham com seus objetivos específicos:

- Se seu foco principal é Densidade Máxima: Priorize o papel mecânico do molde, utilizando a pressão mais alta que o grau de grafite pode suportar com segurança para auxiliar na compactação.

- Se seu foco principal é Controle de Tamanho de Grão: Aproveite a eficiência de aquecimento do molde para minimizar os tempos de espera e reduzir as temperaturas de sinterização, prevenindo o crescimento de grãos.

Em última análise, o molde de grafite é a interface crítica que traduz energia elétrica e mecânica na densificação física do seu material cerâmico.

Tabela Resumo:

| Categoria de Função | Papel Específico | Impacto na Sinterização de Titanato de Bário |

|---|---|---|

| Térmica | Aquecimento Resistivo (Efeito Joule) | Permite taxas de aquecimento rápidas e transferência direta de energia. |

| Mecânica | Vaso de Pressão Unidirecional | Facilita a densificação em temperaturas mais baixas. |

| Estrutural | Ferramenta de Conformação de Precisão | Mantém tolerâncias geométricas e resiste a tensões de alta temperatura. |

| Operacional | Interface Condutora | Converte corrente CC pulsada em energia térmica localizada. |

Eleve sua Pesquisa de Materiais com a KINTEK

A precisão na Sinterização por Plasma de Faísca (SPS) começa com hardware superior. Apoiada por P&D e fabricação especializada, a KINTEK fornece fornos de alta temperatura de laboratório de alto desempenho — incluindo sistemas Muffle, Tubo, Rotativo, a Vácuo e CVD — todos personalizáveis para atender às suas necessidades exclusivas de sinterização de Titanato de Bário. Se você precisa de controle avançado de temperatura ou integridade estrutural robusta para aplicações de alta pressão, nossa equipe de engenharia está pronta para ajudar.

Pronto para otimizar a eficiência do seu laboratório? Entre em contato conosco hoje mesmo para discutir seus requisitos de forno personalizado.

Guia Visual

Referências

- Effect of Beam Power on Intermetallic Compound Formation of Electron Beam-Welded Cu and Al6082-T6 Dissimilar Joints. DOI: 10.3390/eng6010006

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno SPS para sinterização por plasma com faísca

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Quais são as práticas de montagem recomendadas para resistores de SiC? Garanta Longevidade e Desempenho em Seu Laboratório

- Qual mecanismo de proteção ajuda os elementos de MoSi2 a resistir à oxidação em altas temperaturas? Descubra a Camada de Sílica Autorregeneradora

- Em quais aplicações industriais os elementos de aquecimento de SiC são particularmente úteis? Essencial para processos de metal, vidro e semicondutores de alta temperatura

- Quais são as principais características dos elementos de aquecimento de carbeto de silício (SiC)? Desbloqueie o Desempenho de Alta Temperatura para o Seu Laboratório

- Quais propriedades tornam os elementos de aquecimento de grafite fáceis de usinar? Liberdade de Design para Desempenho em Altas Temperaturas

- Quais são as aplicações comuns de elementos de aquecimento cerâmicos? Usos Versáteis na Indústria, Eletrônica e Eletrodomésticos

- Quais são os modos de falha comuns dos elementos de aquecimento? Previna Avarias e Prolongue a Vida Útil

- Quais são as aplicações comuns dos Elementos de Aquecimento de Carbeto de Silício Tipo DM? Soluções Versáteis para Processos de Alta Temperatura