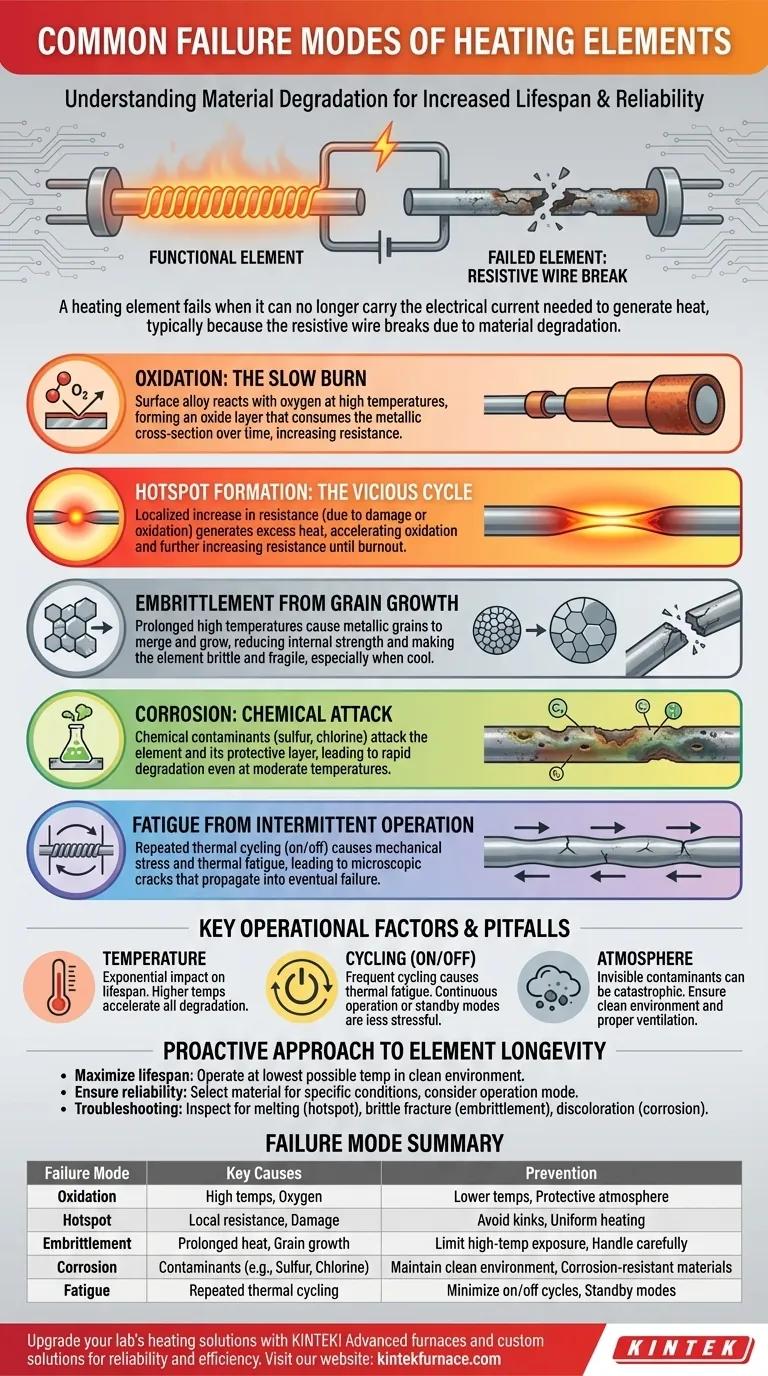

Em sua essência, um elemento de aquecimento falha quando não consegue mais transportar a corrente elétrica necessária para gerar calor, tipicamente porque o fio resistivo se rompe. As causas mais comuns dessa ruptura são uma combinação de processos de degradação do material, incluindo oxidação, formação de pontos quentes localizados, fragilização por crescimento de grãos, fadiga por ciclos repetidos e corrosão química.

Compreender a falha do elemento de aquecimento não é prever um evento aleatório. É compreender um processo previsível de degradação do material, onde a temperatura de operação, as condições atmosféricas e os ciclos operacionais são os principais impulsionadores da vida útil de um elemento.

A Ciência da Degradação Material

A falha de um elemento de aquecimento é quase sempre o passo final em um processo mais longo de quebra do material. Ao compreender esses mecanismos, você pode diagnosticar falhas e tomar medidas para preveni-las.

Oxidação: A Queima Lenta

Em altas temperaturas, a superfície da liga do elemento reage com o oxigênio do ar. Este processo, conhecido como oxidação, forma uma fina camada protetora de óxido.

Para elementos de qualidade, como os feitos de Nicromo (níquel-cromo), esta camada é estável e auto-reparadora, protegendo o metal subjacente. No entanto, com o tempo e em temperaturas extremas, este processo consome a seção transversal metálica do fio, aumentando sua resistência elétrica.

Formação de Pontos Quentes: O Ciclo Vicioso

Um ponto quente é uma área localizada no elemento que fica significativamente mais quente do que o seu entorno. Este é um dos modos de falha mais comuns e destrutivos.

Os pontos quentes são causados por um aumento local na resistência. Isso pode acontecer se o elemento estiver danificado, dobrado, ou se a oxidação tiver afinado uma pequena seção do fio.

Isso cria um ciclo de feedback: maior resistência local gera mais calor, o que acelera a oxidação naquele ponto, o que afina ainda mais o fio e aumenta a resistência. Este ciclo continua rapidamente até que o fio derreta ou queime no ponto quente.

Fragilização por Crescimento de Grãos

Os elementos de aquecimento são feitos de ligas metálicas cristalinas. Quando mantidos em altas temperaturas por longos períodos, os grãos metálicos individuais dentro da liga podem se fundir e crescer.

Este crescimento de grãos reduz a resistência interna e a ductilidade do material. O elemento torna-se frágil, especialmente depois de esfriar. Um elemento frágil é extremamente delicado e pode facilmente fraturar devido a pequenas vibrações, choque mecânico ou o estresse de sua própria expansão e contração.

Corrosão: Ataque Químico

Enquanto a oxidação é uma reação com o oxigênio, a corrosão é um ataque químico de outros contaminantes na atmosfera.

Substâncias como enxofre, cloro e vários vapores metálicos podem atacar agressivamente o elemento e sua camada protetora de óxido, mesmo em temperaturas moderadas. Isso leva à degradação rápida e falha prematura, muitas vezes muito abaixo dos limites de temperatura nominal do elemento.

Fadiga por Operação Intermitente

Toda vez que um elemento é ligado e desligado, ele sofre expansão e contração térmica. Este ciclo repetido coloca estresse mecânico no fio.

Este estresse pode causar a formação e o crescimento de microfissuras, particularmente na camada protetora de óxido. Isso é conhecido como fadiga térmica. Ao longo de milhares de ciclos, essas fissuras podem se propagar através do próprio elemento, levando a uma eventual ruptura.

Fatores Operacionais Chave e Armadilhas

A maneira como você opera um elemento de aquecimento tem um impacto mais significativo em sua vida útil do que quase qualquer outro fator.

A Espada de Dois Gumes da Temperatura

A relação entre a temperatura de operação e a vida útil do elemento é exponencial. Um aumento aparentemente pequeno na temperatura pode reduzir a vida útil do elemento pela metade ou mais.

Operar um elemento mais quente proporciona tempos de aquecimento mais rápidos, mas acelera dramaticamente a oxidação, o crescimento de grãos e o risco de pontos quentes.

O Impacto do Ciclagem (Liga/Desliga)

Para muitos materiais, a operação contínua a uma temperatura estável é menos estressante do que ciclos frequentes de liga/desliga.

Se o seu processo permitir, manter um sistema em uma temperatura de espera mais baixa pode ser melhor para a longevidade do elemento do que desligá-lo e ligá-lo completamente. Isso minimiza o estresse de expansão-contração que causa a fadiga térmica.

O Papel Crítico da Atmosfera

Nunca subestime o impacto do ambiente operacional. Contaminantes que são invisíveis a olho nu podem ser catastróficos para um elemento de aquecimento.

Certifique-se de que a área esteja livre de fluidos de corte, agentes de limpeza ou subprodutos do processo que possam introduzir agentes corrosivos na atmosfera. A ventilação adequada é crítica em ambientes onde a contaminação é inevitável.

Uma Abordagem Proativa para a Longevidade do Elemento

Para prolongar a vida útil de seus elementos de aquecimento, mude seu foco de reagir a falhas para controlar proativamente as condições que as causam.

- Se seu foco principal é maximizar a vida útil: Opere o elemento na temperatura mais baixa possível que ainda atinja seu objetivo e garanta que o ambiente operacional esteja limpo e livre de contaminantes químicos.

- Se seu foco principal é garantir a confiabilidade: Selecione um material de elemento especificamente projetado para sua faixa de temperatura e atmosfera, e considere cuidadosamente se a operação contínua ou intermitente é mais adequada para seu processo.

- Se seu foco principal é solucionar uma falha: Inspecione cuidadosamente o elemento quebrado em busca de pistas. Uma ruptura derretida e estrangulada sugere um ponto quente, enquanto uma fratura limpa e frágil aponta para fragilização, e descoloração ou corrosão podem indicar corrosão.

Compreender por que um elemento falha é o primeiro e mais crítico passo para prevenir essa falha no futuro.

Tabela Resumo:

| Modo de Falha | Causas Principais | Dicas de Prevenção |

|---|---|---|

| Oxidação | Altas temperaturas, exposição ao oxigênio | Operar em temperaturas mais baixas, usar atmosferas protetoras |

| Formação de Pontos Quentes | Aumento da resistência local, danos | Evitar dobras, garantir aquecimento uniforme |

| Fragilização | Crescimento de grãos por calor prolongado | Limitar a exposição a altas temperaturas, manusear com cuidado quando frio |

| Corrosão | Contaminantes químicos (ex: enxofre, cloro) | Manter ambiente limpo, usar materiais resistentes à corrosão |

| Fadiga | Ciclos térmicos repetidos | Minimizar ciclos liga/desliga, considerar modos de espera |

Atualize as soluções de aquecimento do seu laboratório com a KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos fornos avançados de alta temperatura como Fornos Mufla, Tubulares, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem ajustes precisos para suas necessidades experimentais únicas, aumentando a confiabilidade e a eficiência. Entre em contato conosco hoje para discutir como podemos ajudar a prevenir falhas de elementos de aquecimento e otimizar seus processos!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO