Em resumo, os elementos de aquecimento de Carbeto de Silício (SiC) são essenciais em fornos industriais de alta temperatura usados para processamento de metais, fabricação de semicondutores e produção de vidro e cerâmica. Seu valor provém de uma combinação única de alta tolerância ao calor, durabilidade em ambientes agressivos e a capacidade de fornecer calor preciso e uniforme, tornando-os uma tecnologia de ponta para processos térmicos exigentes.

A decisão de usar elementos de aquecimento de SiC não se trata apenas de atingir altas temperaturas. Trata-se de alcançar confiabilidade operacional, consistência do processo e um custo total de propriedade favorável em ambientes industriais onde materiais inferiores falhariam rapidamente.

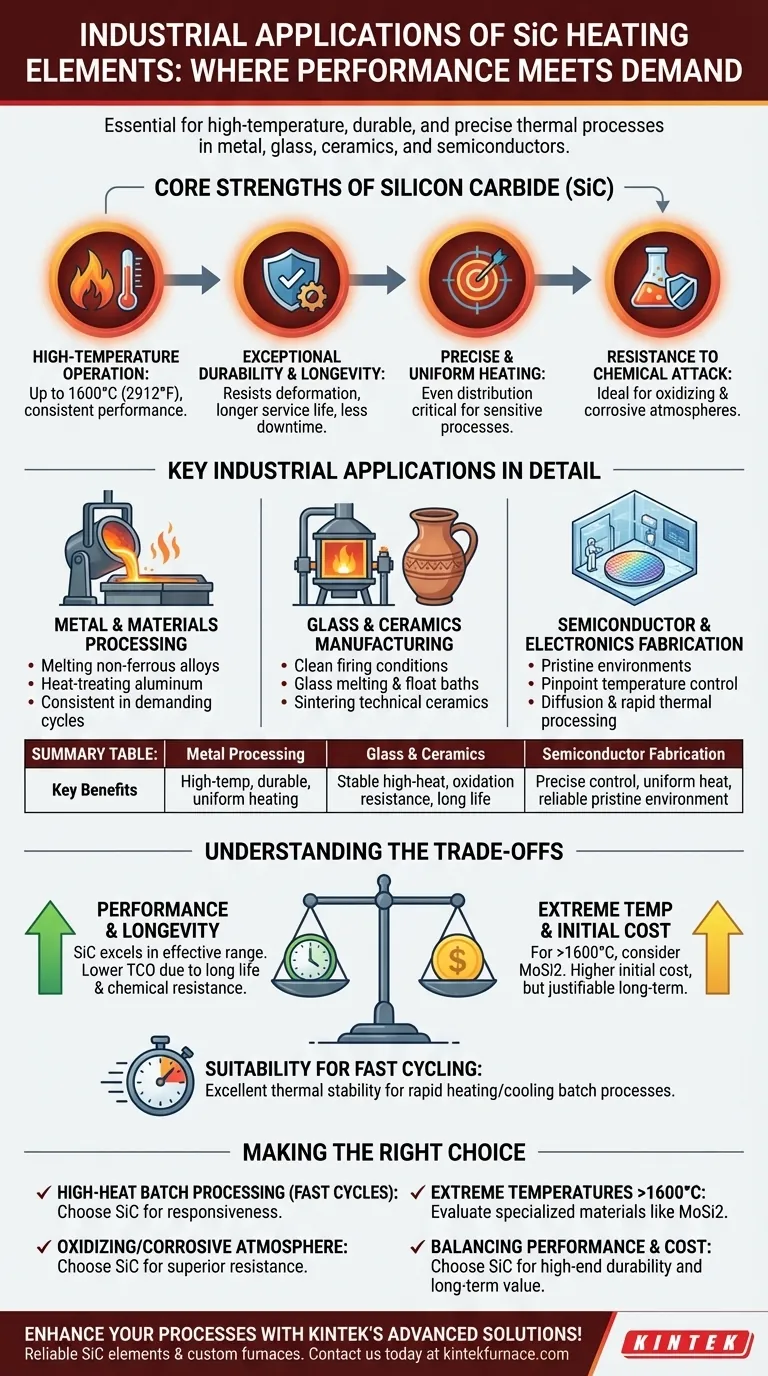

As Principais Vantagens do Carbeto de Silício

Para entender onde os elementos de SiC se destacam, você deve primeiro entender suas propriedades fundamentais. Eles não são escolhidos simplesmente porque aquecem, mas por como se comportam sob o estresse da produção industrial.

Operação em Altas Temperaturas

Os elementos de SiC são projetados para operar consistentemente em temperaturas muito altas, frequentemente até 1600°C (2912°F). Essa capacidade é crítica para processos como a fusão de metais não ferrosos ou a queima de cerâmicas avançadas.

Durabilidade e Longevidade Excepcionais

Ao contrário de muitos elementos de aquecimento metálicos, o SiC é um material cerâmico com alta resistência mecânica. Ele resiste à flacidez e deformação em altas temperaturas, levando a uma vida útil significativamente mais longa e reduzindo o tempo de inatividade dispendioso para a substituição de elementos.

Aquecimento Preciso e Uniforme

Esses elementos podem ser fabricados em várias formas e tamanhos, permitindo projetos de fornos que fornecem uma distribuição de calor extremamente uniforme. Essa precisão é inegociável em aplicações como o processamento de wafers semicondutores, onde gradientes de temperatura podem arruinar lotes inteiros.

Resistência ao Ataque Químico

O SiC possui excelente resistência à oxidação e corrosão química. Isso o torna ideal para uso em fornos com atmosferas oxidantes ou onde subprodutos do processo podem corroer e destruir elementos metálicos.

Principais Aplicações Industriais em Detalhe

As propriedades do SiC se traduzem diretamente em seu uso generalizado em várias indústrias-chave.

Processamento de Metais e Materiais

Em fundições e instalações de tratamento térmico, os elementos de SiC são usados para fusão, manutenção e tratamento térmico de alumínio e outras ligas não ferrosas. Sua durabilidade garante um desempenho consistente, apesar dos ciclos térmicos exigentes.

Fabricação de Vidro e Cerâmica

A produção de vidro e cerâmica requer altas temperaturas sustentadas e condições de queima limpas. Os elementos de SiC fornecem o ambiente estável e de alta temperatura necessário para a fusão de vidro, banhos de vidro float e a sinterização de cerâmicas técnicas.

Fabricação de Semicondutores e Eletrônicos

A fabricação de semicondutores e componentes eletrônicos exige ambientes impecáveis e controle preciso da temperatura. Os elementos de SiC são usados em fornos de difusão e sistemas de processamento térmico rápido, onde suas capacidades de aquecimento preciso são essenciais para a produção de wafers de alta qualidade.

Compreendendo as Trocas

Nenhuma tecnologia única é uma solução universal. A escolha do SiC envolve a compreensão de sua posição em relação a outros materiais de elementos de aquecimento.

Desempenho vs. Temperatura Máxima

O SiC oferece desempenho excepcional em sua faixa de temperatura efetiva. No entanto, para as temperaturas mais altas (acima de 1600°C), elementos mais especializados e frequentemente mais caros, como o Dissiliceto de Molibdênio (MoSi2), podem ser necessários.

Custo vs. Vida Útil

O custo inicial de aquisição de elementos de SiC pode ser maior do que o de elementos metálicos padrão (como Kanthal). No entanto, sua vida útil significativamente mais longa e resistência a falhas frequentemente resultam em um custo total de propriedade mais baixo, especialmente em ambientes agressivos.

Adequação para Ciclos Rápidos

A estabilidade térmica do SiC o torna adequado para processos em lote que exigem aquecimento e resfriamento rápidos. Essa capacidade de suportar choque térmico lhe confere uma vantagem em aplicações onde os fornos não funcionam continuamente.

Fazendo a Escolha Certa para o Seu Processo

Sua decisão final deve ser guiada pelas demandas específicas de sua aplicação industrial.

- Se seu foco principal é o processamento em lote de alta temperatura com ciclos rápidos: O SiC é uma excelente escolha devido à sua estabilidade térmica e capacidade de resposta.

- Se seu foco principal é a longevidade em uma atmosfera oxidante ou corrosiva: A resistência química inerente do SiC o torna uma opção superior e mais confiável do que a maioria dos elementos metálicos.

- Se seu foco principal é atingir temperaturas extremas acima de 1600°C: Você deve avaliar materiais mais especializados como o MoSi2, que são projetados para essa faixa superior.

- Se seu foco principal é equilibrar desempenho com custo operacional: O SiC oferece um meio-termo atraente, proporcionando durabilidade e precisão de ponta para um investimento justificável a longo prazo.

Em última análise, selecionar o elemento de aquecimento correto é sobre combinar as capacidades comprovadas do material com os requisitos específicos do seu processo.

Tabela Resumo:

| Aplicação | Principais Benefícios |

|---|---|

| Processamento de Metais | Operação em alta temperatura, durabilidade e aquecimento uniforme para fusão e tratamento térmico de metais não ferrosos. |

| Vidro e Cerâmica | Ambientes estáveis de alta temperatura, resistência à oxidação e longa vida útil para condições de queima limpas. |

| Fabricação de Semicondutores | Controle preciso de temperatura, distribuição uniforme de calor e confiabilidade em ambientes imaculados para processamento de wafers. |

Aprimore seus processos industriais com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios elementos de aquecimento de SiC confiáveis e projetos de fornos personalizados, incluindo fornos mufla, de tubo, rotativos, a vácuo e de atmosfera, e sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante o alinhamento preciso com suas necessidades experimentais exclusivas. Entre em contato conosco hoje para otimizar suas aplicações térmicas e alcançar um desempenho superior!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno de tratamento térmico de molibdénio sob vácuo

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil