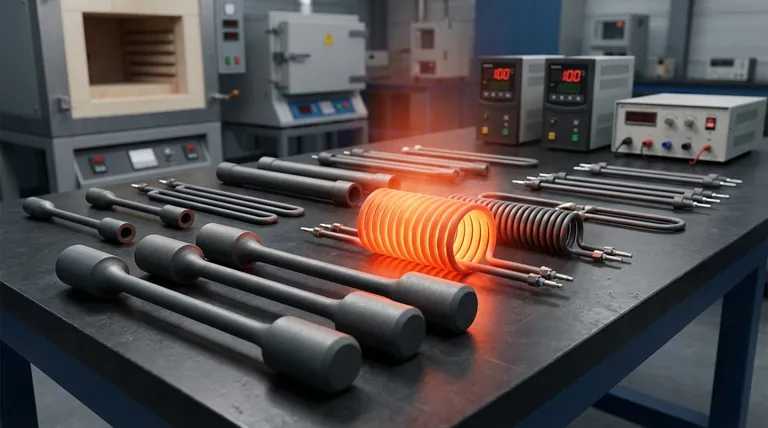

Em sua essência, o elemento de aquecimento de Carbeto de Silício (SiC) Tipo DM é um componente versátil de uso geral usado em uma ampla gama de fornos industriais. Seu formato característico de "haltere" ou "osso de cachorro", com uma seção de aquecimento central e extremidades frias mais espessas para conexão elétrica, o torna adequado para aplicações comuns como tratamento térmico de metais, sinterização e queima de cerâmicas, onde é necessário aquecimento confiável e de alta temperatura.

O fator mais crítico na escolha de um elemento de aquecimento de Carbeto de Silício é o seu formato físico. Embora o material base seja o mesmo, a geometria do elemento — seja ele do tipo DM de uso geral ou dos tipos especializados SC, W ou SCR — dita sua aplicação ideal e desempenho térmico dentro de um forno.

O Papel do Formato do Elemento na Aplicação de Calor

O Carbeto de Silício é um material de primeira linha para elementos de aquecimento de alta temperatura devido às suas propriedades excepcionais. Possui alta dureza (9,5 Mohs), excelente condutividade térmica e pode operar em temperaturas muito altas.

No entanto, as propriedades da matéria-prima são apenas metade da história. O design físico do elemento é o que o adapta a um processo industrial específico. O formato determina como o calor é distribuído, como o elemento é montado e como ele se conecta a uma fonte de alimentação.

Tipo DM: O Cavalo de Batalha de Uso Geral

O Tipo DM é definido por sua seção de aquecimento tubular oca e extremidades sólidas e espessas. Este design o torna um elemento altamente versátil e amplamente utilizado.

Seu formato é ideal para projetos de fornos diretos onde os elementos são montados através das paredes do forno. As extremidades mais espessas permanecem mais frias, fornecendo um ponto estável para conexões elétricas fora da zona quente principal. Os usos comuns incluem fornos de laboratório de uso geral, recozimento de metais e queima de cerâmicas.

Tipo SC: Para Aquecimento Uniforme de Superfície

O Tipo SC é um elemento de peça única projetado para aquecimento consistente e variação mínima de temperatura em uma grande superfície.

É frequentemente usado para aquecimento inferior ou lateral em fornos industriais de grande escala. Aplicações como endurecimento e têmpera de metais e grandes fornos de cerâmica se beneficiam da capacidade do tipo SC de garantir que a uniformidade espacial da temperatura seja crítica para a qualidade consistente do produto.

Tipo W: Para Sistemas Trifásicos de Alta Potência

O Tipo W, ou elemento trifásico, apresenta um formato exclusivo que permite a conexão direta a uma fonte de alimentação trifásica, simplificando a fiação e o controle de energia.

Este design robusto é amplamente utilizado em processos que exigem temperatura precisa e uniforme, como a produção de vidro float. Sua eficiência também o torna uma escolha forte para certas aplicações de fabricação de eletrônicos e produtos químicos.

Tipo SCR: Para Precisão e Controle Avançado

Os elementos Tipo SCR são projetados para as aplicações mais exigentes que requerem gerenciamento térmico sofisticado e controle automatizado.

São favorecidos em campos de alta tecnologia, como a fabricação de componentes aeroespaciais, eletrônicos avançados e processos industriais especializados. Esses elementos são particularmente valiosos onde os controladores de processo devem fazer ajustes de temperatura rápidos e precisos.

Entendendo as Compensações

A seleção de um elemento SiC não se trata apenas de adequar uma aplicação a um tipo; envolve equilibrar custo, desempenho e complexidade operacional.

A Especialização Tem um Custo

Elementos de uso geral como o tipo DM são frequentemente mais econômicos e prontamente disponíveis. Elementos especializados como os tipos W ou SCR podem ter um custo inicial mais alto, mas oferecem desempenho ou eficiência superiores para seu nicho pretendido, justificando o investimento.

Atmosfera e Longevidade do Elemento

O ambiente operacional dentro do forno impacta significativamente a vida útil de qualquer elemento SiC. Embora o SiC seja robusto, certas atmosferas químicas podem acelerar o envelhecimento ou causar contaminação. A escolha do elemento deve levar em consideração os gases de processo específicos e os materiais que estão sendo aquecidos.

Fonte de Alimentação e Complexidade de Controle

Uma configuração simples de elemento DM ou SC pode exigir apenas um controlador de energia básico. Em contraste, o aproveitamento de um elemento tipo W requer uma fonte de alimentação trifásica, e um elemento tipo SCR é melhor acoplado a um sistema de controle avançado e automatizado para liberar todo o seu potencial.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão final deve ser guiada pelo requisito térmico principal do seu processo específico.

- Se o seu foco principal for aquecimento de uso geral em um forno padrão: O tipo DM é sua solução mais versátil e econômica.

- Se o seu foco principal for alcançar uniformidade de temperatura absoluta em uma grande área: O tipo SC é projetado especificamente para este fim.

- Se o seu foco principal for construir um sistema de alta potência em uma alimentação trifásica: O tipo W fornece um design eficiente e robusto para aplicações como vidro float.

- Se o seu foco principal for precisão, automação e gerenciamento térmico sofisticado: O tipo SCR é a escolha superior para aplicações aeroespaciais e de alta tecnologia.

Em última análise, alinhar a geometria do elemento de aquecimento com seu objetivo operacional específico é a chave para otimizar o desempenho do forno e garantir resultados confiáveis.

Tabela Resumo:

| Tipo de Elemento | Aplicações Principais | Foco Principal |

|---|---|---|

| Tipo DM | Tratamento térmico de metais, sinterização, queima de cerâmicas, fornos de laboratório | Aquecimento de uso geral em fornos padrão |

| Tipo SC | Endurecimento de metais, têmpera, grandes fornos de cerâmica | Alcançar uniformidade absoluta de temperatura em grandes áreas |

| Tipo W | Produção de vidro float, eletrônicos, fabricação de produtos químicos | Sistemas de alta potência em alimentação trifásica |

| Tipo SCR | Fabricação de componentes aeroespaciais, eletrônicos avançados, processos especializados | Precisão, automação e gerenciamento térmico sofisticado |

Otimize seus processos de alta temperatura com as soluções avançadas de fornos da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios elementos de aquecimento personalizados, incluindo Fornos Muffle, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante um alinhamento preciso com suas necessidades experimentais exclusivas, aumentando a eficiência e a confiabilidade. Entre em contato conosco hoje para discutir como podemos apoiar suas aplicações específicas e impulsionar resultados superiores!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade