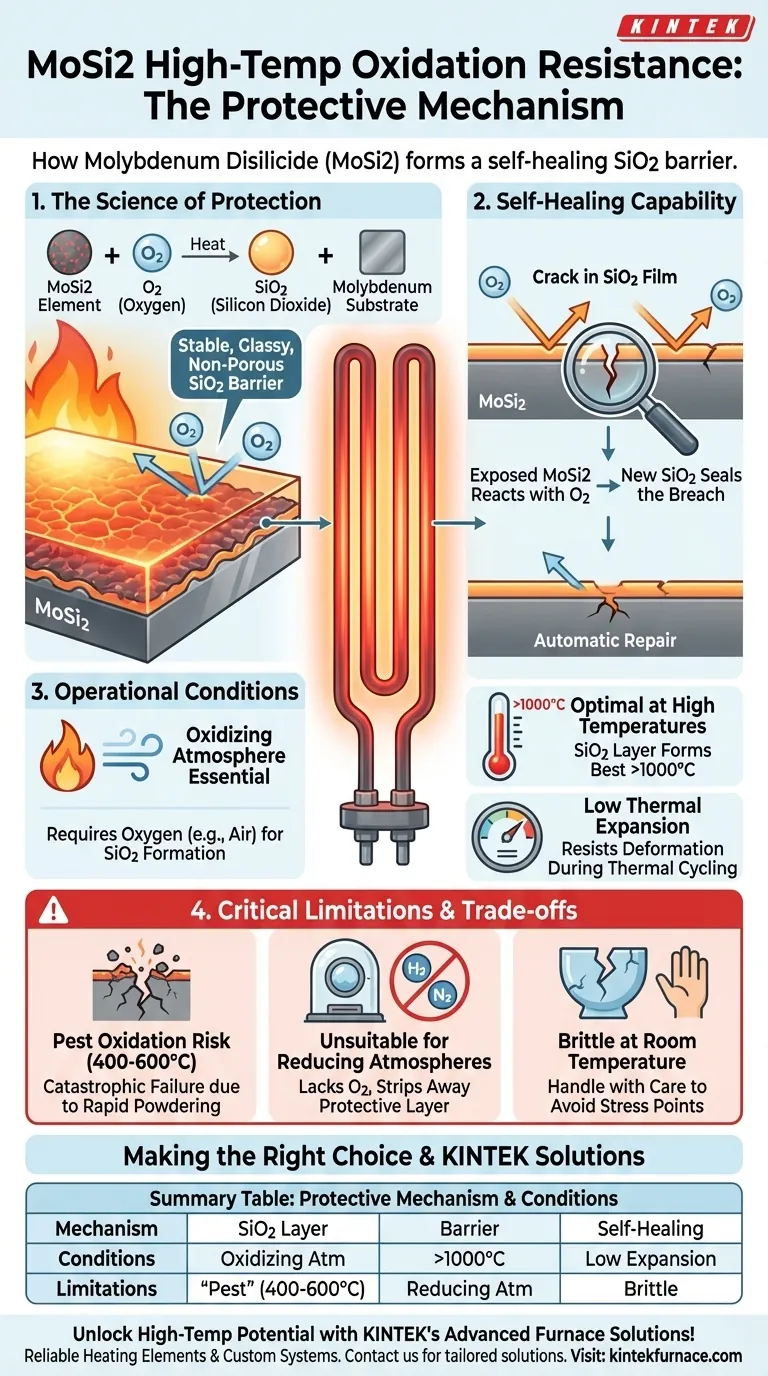

Em temperaturas elevadas, os elementos de aquecimento de Dissiliceto de Molibdênio (MoSi2) são protegidos da oxidação pela formação de uma fina, estável e autorregeneradora camada de dióxido de silício (SiO2) em sua superfície. Este filme vítreo, frequentemente chamado de camada de passivação, atua como uma barreira altamente eficaz que impede o oxigênio de atingir e degradar o material subjacente.

A chave para a durabilidade do MoSi2 em altas temperaturas não é simplesmente sua composição, mas sua capacidade de criar ativamente sua própria proteção. Esta camada de sílica "autorregeneradora" o torna uma escolha ideal para aplicações exigentes em ambientes oxidantes.

A Ciência da Camada Protetora

Para usar elementos de MoSi2 de forma eficaz, é essencial entender como este mecanismo protetor funciona em nível químico. O processo é uma reação direta entre o material e seu ambiente operacional.

A Formação de Dióxido de Silício (SiO2)

Quando um elemento de MoSi2 é aquecido na presença de oxigênio, o silício (Si) na superfície reage preferencialmente com esse oxigênio. Esta reação química forma um novo composto estável: dióxido de silício (SiO2), também conhecido como sílica.

Uma Barreira Vítrea e Não Porosa

Esta camada de SiO2 não é um pó solto; ela forma um filme denso, não poroso e vítreo que adere firmemente à superfície do elemento. Este filme bloqueia fisicamente o oxigênio de penetrar mais profundamente no substrato de MoSi2, interrompendo efetivamente a oxidação adicional.

Um Mecanismo "Autorregenerador"

Uma das propriedades mais valiosas desta camada é sua capacidade de autorreparação. Se um choque térmico ou impacto físico criar uma rachadura no filme de SiO2, o MoSi2 recém-exposto reagirá imediatamente com o oxigênio ambiente para formar novo SiO2, selando a brecha.

Contexto Operacional e Requisitos

A formação da camada protetora não é automática; ela depende inteiramente das condições operacionais corretas. Compreender essas condições é fundamental para garantir a longevidade dos elementos.

A Necessidade de uma Atmosfera Oxidante

Todo o mecanismo protetor depende da disponibilidade de oxigênio. Portanto, os elementos de MoSi2 funcionam excepcionalmente bem no ar e em outras atmosferas oxidantes. Sua camada protetora não pode se formar ou ser mantida em ambientes redutores ou inertes.

O Papel da Temperatura

A camada protetora estável de SiO2 forma-se mais eficazmente em temperaturas muito altas, tipicamente acima de 1000°C. Esta operação em alta temperatura é onde os elementos de MoSi2 se destacam.

Propriedades Complementares do Material

Além da resistência à oxidação, o MoSi2 possui um coeficiente de expansão térmica muito pequeno. Isso significa que ele não se expande ou contrai significativamente quando aquecido e resfriado, o que reduz o estresse interno e o torna altamente resistente à deformação e falha durante a ciclagem térmica.

Compreendendo as Vantagens e Limitações

Nenhum material é perfeito para todas as situações. Embora o MoSi2 seja excepcional para trabalhos oxidantes em alta temperatura, seu mecanismo protetor vem com vulnerabilidades específicas que você deve considerar.

O Risco de Oxidação "Pest"

Em temperaturas intermediárias, geralmente entre 400°C e 600°C, o MoSi2 é vulnerável a uma falha catastrófica conhecida como oxidação "pest". Nesta faixa, o material pode desintegrar-se rapidamente em pó. Isso ocorre porque a camada protetora de SiO2 não se forma eficazmente, permitindo um tipo diferente e destrutivo de oxidação.

Inadequação para Atmosferas Redutoras

Usar MoSi2 em uma atmosfera redutora (como hidrogênio, nitrogênio ou vácuo) é um erro comum. Esses ambientes não possuem o oxigênio necessário para formar a camada de SiO2. Pior ainda, um gás redutor pode remover ativamente qualquer filme protetor existente, deixando o elemento vulnerável à rápida degradação.

Fragilidade à Temperatura Ambiente

Como muitas cerâmicas avançadas, o MoSi2 é duro, mas muito frágil à temperatura ambiente. Deve ser manuseado com cuidado durante a instalação e manutenção para evitar lascas ou rachaduras, que podem criar pontos de estresse que levam à falha uma vez em operação.

Fazendo a Escolha Certa para Sua Aplicação

Seus objetivos operacionais determinarão se o MoSi2 é o material correto para seu sistema de aquecimento.

- Se seu foco principal é aquecimento confiável e de alta temperatura em uma atmosfera oxidante (como o ar): O MoSi2 é uma escolha excepcional devido à sua camada protetora de SiO2 autoformadora e autorregeneradora.

- Se sua aplicação envolve operação prolongada entre 400-600°C ou usa uma atmosfera redutora: Você deve selecionar um material de elemento de aquecimento alternativo para evitar falhas rápidas por "pest" ou degradação do material.

Compreender este mecanismo protetor central é a chave para projetar e operar com sucesso sistemas duráveis de alta temperatura.

Tabela Resumo:

| Mecanismo de Proteção | Principais Características | Condições Operacionais | Limitações |

|---|---|---|---|

| Formação da camada de SiO2 | Barreira fina, estável, vítrea; autorregeneradora | Requer atmosfera oxidante (ex: ar); ideal acima de 1000°C | Vulnerável à oxidação 'pest' a 400-600°C; não adequado para atmosferas redutoras |

Desbloqueie todo o potencial de seus processos de alta temperatura com as soluções avançadas de fornos da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos a diversos laboratórios elementos e sistemas de aquecimento confiáveis, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais únicas, aumentando a durabilidade e eficiência em ambientes oxidantes. Entre em contato conosco hoje para discutir como podemos apoiar suas aplicações específicas e fornecer soluções personalizadas para um desempenho superior!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção