Essencialmente, a excelente usinabilidade do grafite decorre de duas características chave do material: homogeneidade e propriedades isotrópicas. Esta combinação única permite que ele seja moldado com precisão notável, um fator crítico na fabricação de elementos de aquecimento uniformes e eficientes para aplicações de alta temperatura.

Embora seja frequentemente selecionado por sua resistência extrema à temperatura, a verdadeira vantagem do grafite reside em como sua estrutura interna uniforme se traduz diretamente em liberdade de design. Essa usinabilidade é o que permite a criação de elementos de aquecimento complexos e de alto desempenho que seriam difíceis ou impossíveis de fabricar a partir de outros materiais.

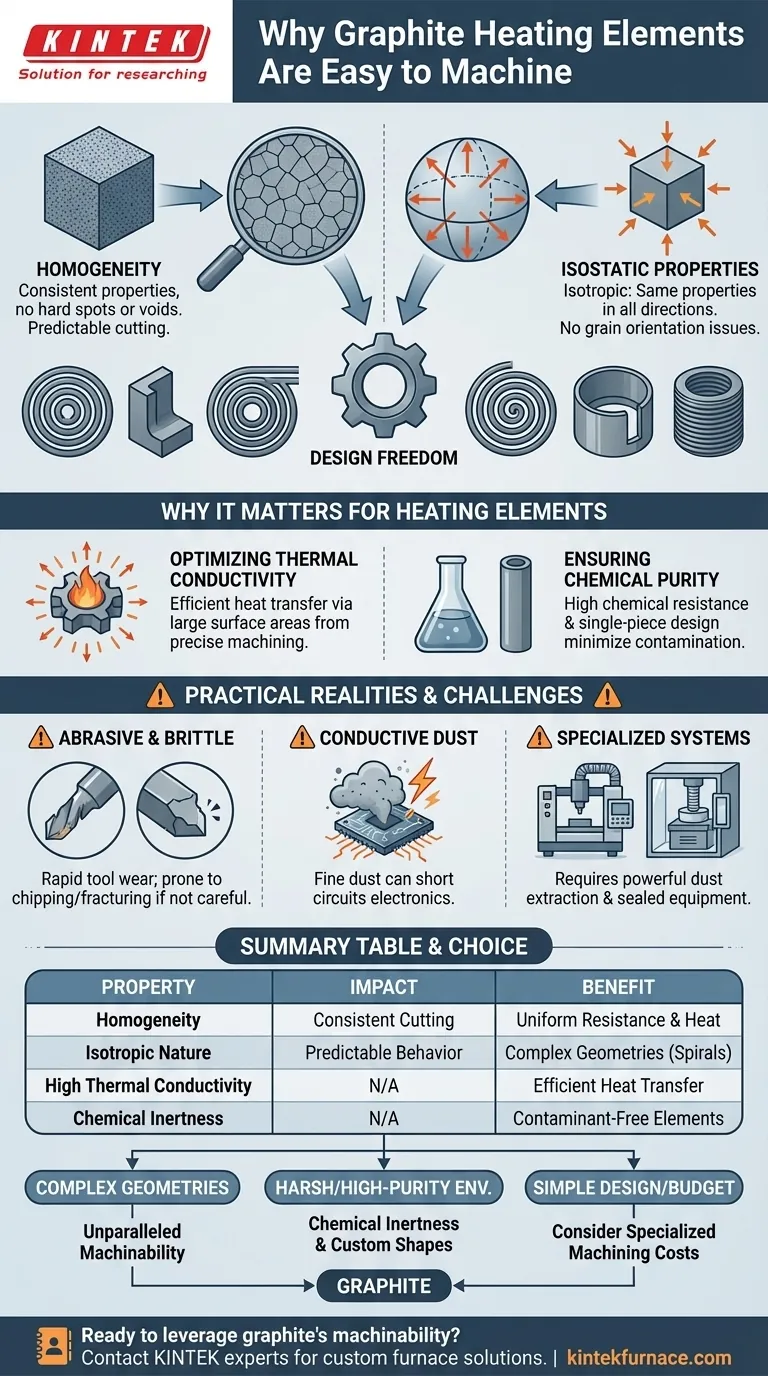

A Base da Usinabilidade do Grafite

O termo "fácil de usinar" requer uma análise mais aprofundada. Com o grafite, refere-se à previsibilidade e consistência do material durante o processo de corte, o que é um resultado direto de sua microestrutura.

Uniformidade Através da Homogeneidade

Homogeneidade significa que as propriedades do grafite são consistentes em todo o bloco de material. Não há pontos duros, vazios ou inclusões que possam interromper o processo de usinagem.

Essa uniformidade garante que as ferramentas de corte interajam com o material de forma previsível, resultando em acabamentos superficiais suaves e precisão dimensional consistente de uma peça para outra.

Previsibilidade Devido às Propriedades Isotrópicas

O grafite moderno de alta qualidade é formado por prensagem isostática, onde a pressão é aplicada igualmente de todas as direções. O material resultante é isotrópico, o que significa que suas propriedades mecânicas e térmicas são as mesmas, independentemente da orientação.

Para um usinador, esta é uma vantagem significativa. Elimina as variáveis vistas em materiais anisotrópicos (como madeira ou metais extrudados), onde a resistência e o comportamento de corte podem mudar drasticamente dependendo da direção do corte.

O Resultado Prático: Liberdade de Design

Como o grafite pode ser usinado de forma tão previsível, os engenheiros podem projetar elementos de aquecimento com geometrias altamente complexas.

Isso inclui paredes finas, roscas finas e padrões espirais ou serpentinos intrincados. Essas formas complexas não são para estética; são essenciais para controlar a resistência elétrica e garantir a distribuição uniforme de calor dentro de um forno.

Por Que Isso Importa para Elementos de Aquecimento

A usinabilidade do grafite não é apenas uma conveniência de fabricação; está fundamentalmente ligada ao seu desempenho como elemento de aquecimento. A capacidade de moldá-lo com precisão desbloqueia suas outras propriedades térmicas superiores.

Otimização da Condutividade Térmica

O grafite possui alta condutividade térmica, permitindo-lhe transferir calor de forma rápida e uniforme. A usinagem fácil permite a criação de elementos com uma grande área de superfície, maximizando a eficiência dessa transferência de calor para o ambiente do forno.

Garantia de Pureza Química

Em muitos processos de alta temperatura, como a fabricação de semicondutores, a pureza química é fundamental. A alta resistência química do grafite impede que ele corroa ou reaja com gases de processo.

Sua usinabilidade permite a criação de elementos integrados de peça única, minimizando a necessidade de juntas ou fixadores feitos de outros materiais que possam introduzir contaminantes.

Compreendendo as Realidades Práticas

Embora as propriedades do material do grafite o tornem fácil de moldar, o processo em si é altamente especializado e apresenta desafios únicos. Não é um material que possa ser usinado em uma oficina de metalurgia típica.

Natureza Abrasiva e Frágil

O grafite é altamente abrasivo, levando ao rápido desgaste da ferramenta se materiais e revestimentos de ferramentas de corte incorretos forem usados. Também é frágil e pode lascar ou fraturar facilmente se velocidades, avanços ou trajetórias de ferramentas inadequadas forem empregados.

O Problema do Pó Condutor

O maior desafio na usinagem de grafite é o pó fino e eletricamente condutor que ele produz. Esse pó pode infiltrar-se na eletrônica da máquina e nos painéis de controle, causando curtos-circuitos e falhas catastróficas no equipamento.

A Necessidade de Sistemas Especializados

Devido ao pó, a usinagem de grafite deve ser realizada em máquinas projetadas ou modificadas especificamente para a tarefa. Isso inclui sistemas de vácuo potentes e selados para extração de pó e sistemas de pressão de ar positiva para proteger a eletrônica sensível. Usinadores qualificados com experiência no gerenciamento desses fatores são essenciais.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de um material para um elemento de aquecimento envolve equilibrar os requisitos de desempenho, a complexidade do design e as restrições de fabricação.

- Se o seu foco principal é alcançar geometrias complexas para aquecimento uniforme: A usinabilidade incomparável do grafite o torna a escolha superior para criar designs intrincados que garantem desempenho térmico consistente.

- Se o seu foco principal é a operação em um ambiente químico agressivo ou de alta pureza: A combinação da inércia química do grafite e a capacidade de usinar formas personalizadas de peça única o tornam uma solução ideal.

- Se o seu foco principal é um design simples com um orçamento apertado: Esteja ciente de que, embora a matéria-prima possa ser econômica, a necessidade de usinagem especializada pode adicionar custos que devem ser considerados em sua decisão.

Em última análise, entender essas propriedades permite que você aproveite o grafite não apenas como um material, mas como uma solução de engenharia completa para sistemas térmicos de alto desempenho.

Tabela de Resumo:

| Propriedade | Impacto na Usinabilidade | Benefício para Elementos de Aquecimento |

|---|---|---|

| Homogeneidade | Corte consistente sem pontos duros ou vazios | Resistência elétrica e distribuição de calor uniformes |

| Natureza Isotrópica | Comportamento previsível de qualquer direção de corte | Geometrias complexas (paredes finas, espirais) são possíveis |

| Alta Condutividade Térmica | N/A (um benefício resultante) | Transferência de calor eficiente quando combinada com formas usinadas |

| Inércia Química | N/A (um benefício resultante) | Permite a criação de elementos de peça única e livres de contaminantes |

Pronto para aproveitar a usinabilidade superior do grafite para o seu forno de alta temperatura?

Na KINTEK, combinamos nossa profunda experiência em engenharia térmica com fabricação interna avançada para transformar seus requisitos exclusivos em realidade. Se você precisa de um Forno Tubular padrão ou de um Sistema CVD/PECVD altamente personalizado, nossa equipe usa grafite de alta qualidade e outros materiais avançados para criar elementos de aquecimento com geometrias precisas para desempenho ideal.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções personalizadas de fornos de alta temperatura podem aumentar a eficiência e os resultados do seu laboratório.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que a grafite é um material preferencial para elementos de aquecimento em fornos a vácuo de alta temperatura?

- Por que as fixações e suportes de grafite são importantes em fornos a vácuo? Desbloqueie Precisão & Durabilidade

- Por que os fornos a vácuo são usados para o reaquecimento de amostras após um tratamento de borodização? Mantenha a tenacidade do núcleo

- Qual é a principal aplicação dos fornos de tratamento térmico a vácuo na indústria aeroespacial? Aprimore o Desempenho dos Componentes com Precisão

- Como o tratamento térmico a vácuo reduz a deformação da peça de trabalho? Alcance Estabilidade Dimensional Superior